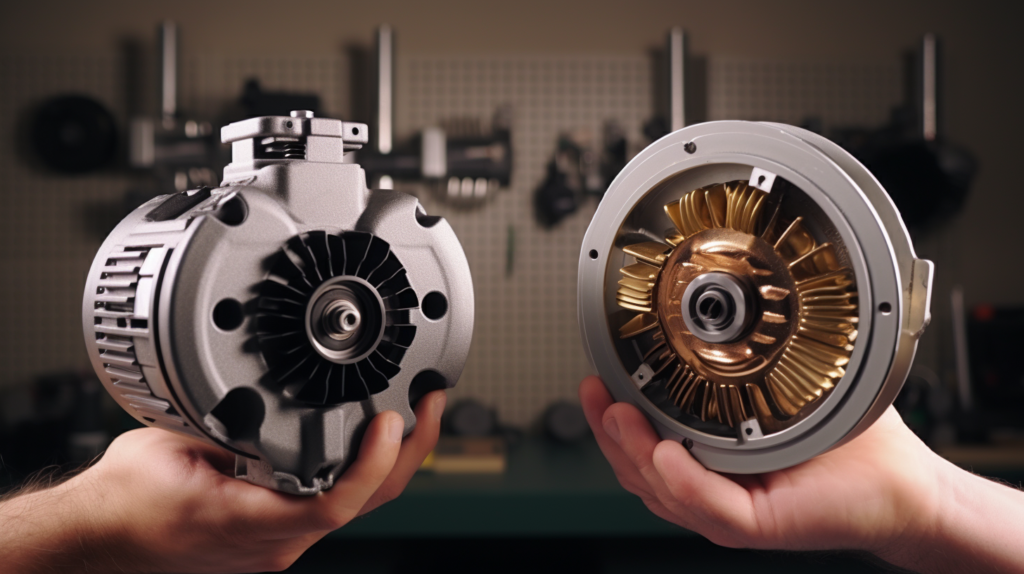

Die Wahl zwischen einem Permanentmagnetmotor (PM) und einem Induktionsmotor ist für viele Anwendungen, die hohe Effizienz und Leistung erfordern, entscheidend. Angesichts der zunehmenden Elektrifizierung in allen Branchen ist es wichtig, die wichtigsten Unterschiede zwischen diesen beiden Motortypen zu verstehen.

PM-Motoren bieten im Vergleich zu Induktionsmotoren eine höhere Effizienz und Drehmomentdichte. Induktionsmotoren waren jedoch bisher leichter verfügbar und kostengünstiger. Jüngste Fortschritte bei PM-Materialien wie Neodym-Magneten haben PM-Motoren für eine Reihe von Anwendungen praktikabler gemacht.

Vergleichen wir PM- und Induktionsmotoren hinsichtlich Faktoren wie Effizienz, Drehmomenterzeugung, Drehzahlregelung, Kosten und Materialien.

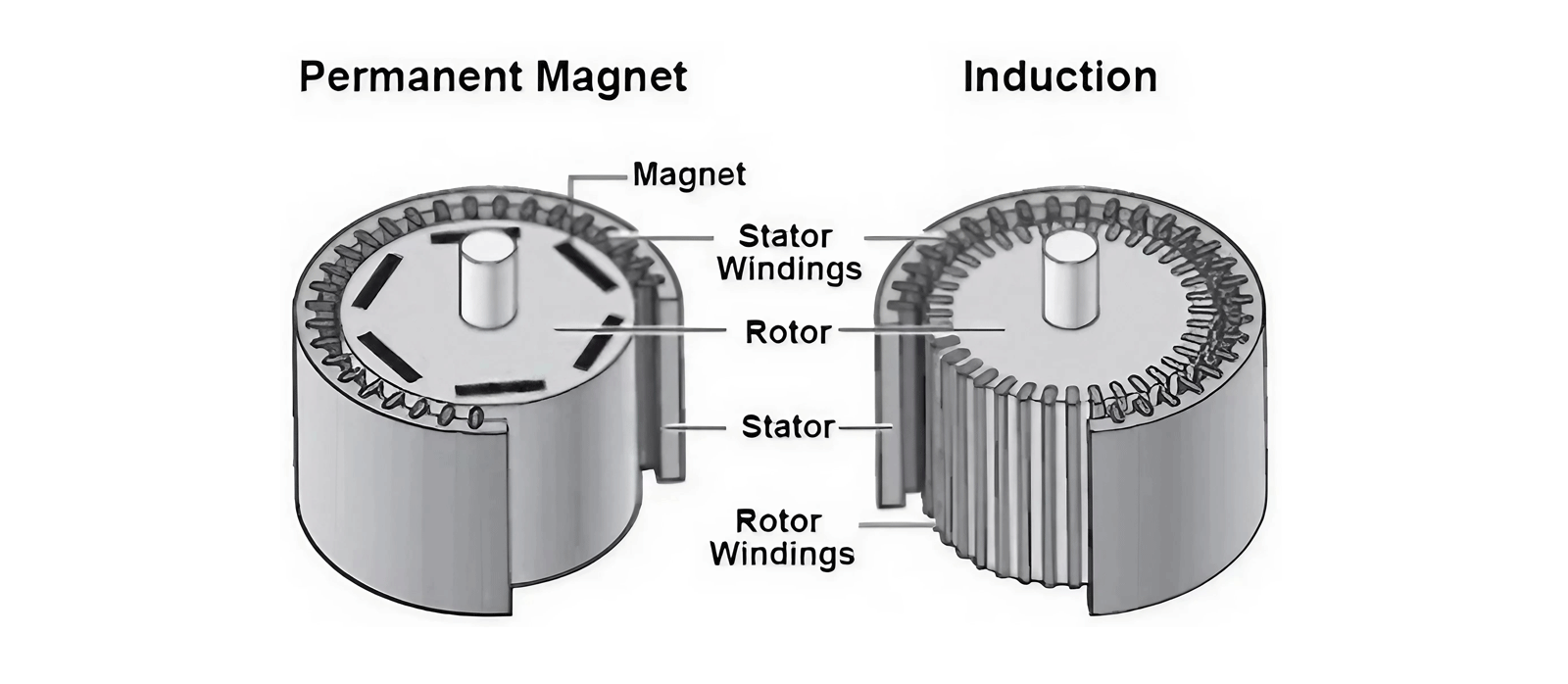

Vorteile von PM-Motoren hinsichtlich Effizienz und Drehmomentdichte

-

- PM-Motoren verfügen über einen inhärenten Synchronbetrieb, der die Verzögerung zwischen Rotor und Stator eliminiert. Dies ermöglicht Wirkungsgrade von bis zu 97,51 TP3T.

-

- Aufgrund des erforderlichen Schlupfs zwischen dem angelegten Statorstrom und dem resultierenden Rotorfeld ist der Wirkungsgrad von Induktionsmotoren auf 90–931 TP3T begrenzt.

-

- PM-Motoren bieten eine höhere Drehmomentdichte – mehr Drehmoment pro Gewicht. Ein 50-kW-PM-Motor wiegt weniger als 30 Pfund, ein 75-PS-Induktionsmotor dagegen über 500 Pfund.

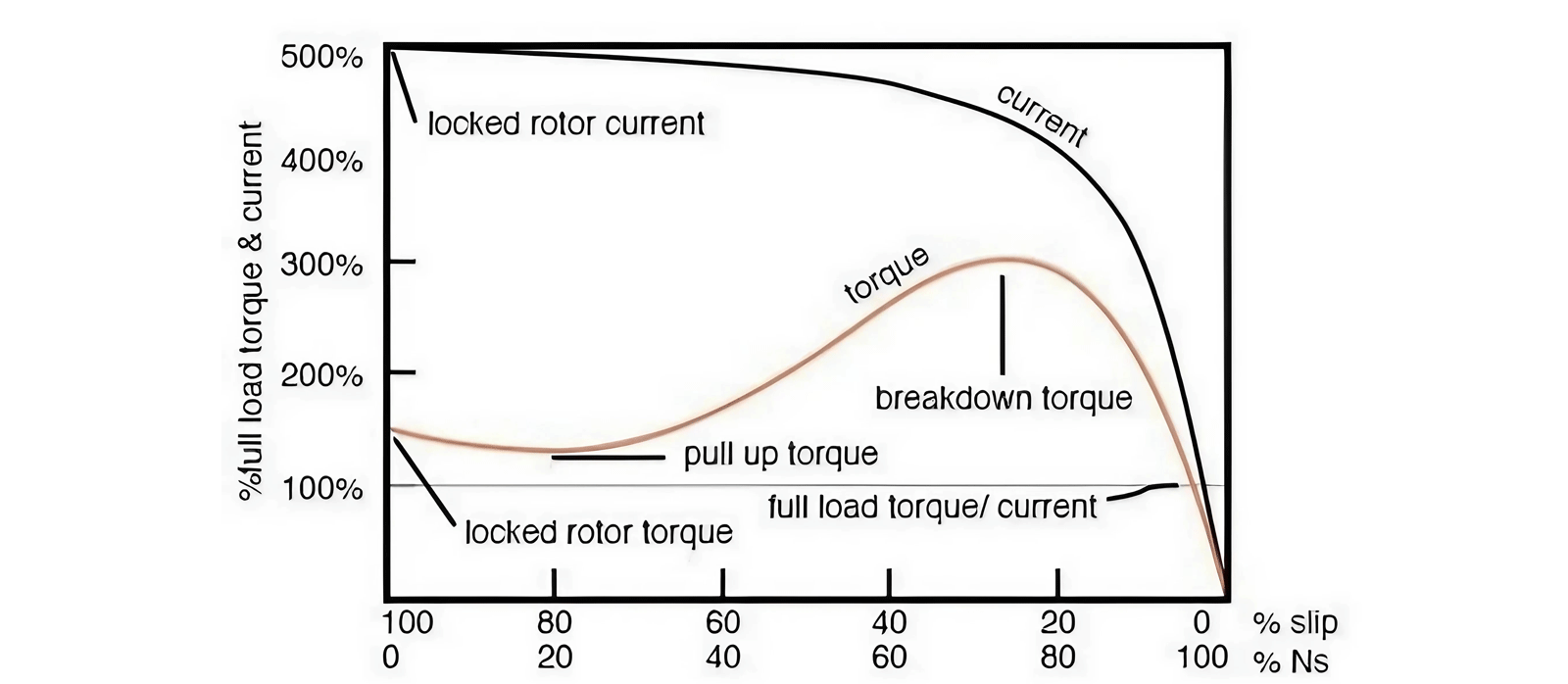

Drehzahlregelung und Frequenz

- PM-Motoren laufen synchron mit der angelegten Frequenz und ermöglichen so eine präzise Drehzahlregelung.

- Induktionsmotoren können aufgrund des erforderlichen Schlupfes keine Synchrondrehzahl erreichen. Bei 60 Hz, ~5% Drehzahlverlust. Begrenzt die Flexibilität der Drehzahlregelung.

Kostenüberlegungen

- PM-Motormagnete wie Neodym sind teurer. Möglichkeit, Pulvermetall zu verwenden, um die Kosten auszugleichen.

- Bei Induktionsmotoren kommen leicht erhältliche Siliziumstahlbleche zum Einsatz, wodurch die Kosten niedrig gehalten werden.

Materialien und Herstellung

- PM-Rotor und -Stator können aus Pulvermetall bestehen, wodurch Blechabfälle vermieden werden. Weichmagnetische Verbundwerkstoffe (SMCs) ermöglichen geringere Verluste bei hohen Frequenzen.

- Für Rotoren und Statoren von Induktionsmotoren wird traditionell laminierter Siliziumstahl verwendet.

- Pulvermetall ermöglicht 3D-Formgebung, um Endwindungsverluste in PM-Motoren zu eliminieren. Mehr Effizienzgewinne.

Abschluss:

Mit höherer Effizienz, präziser Drehzahlregelung und geringerem Gewicht sind PM-Motoren Induktionsmotoren für Anwendungen wie Elektrofahrzeuge, Akkuwerkzeuge und Antriebe mit variabler Drehzahl überlegen. Die Verwendung von Sintermetall trägt zur Verbesserung der Leistung und Kosteneffizienz von PM-Motoren bei. Jüngste Fortschritte bei PM-Materialien haben dazu beigetragen, dass PM-Motoren in Branchen, die eine Elektrifizierung anstreben, zu einem brauchbaren Ersatz für Induktionsmotoren werden.