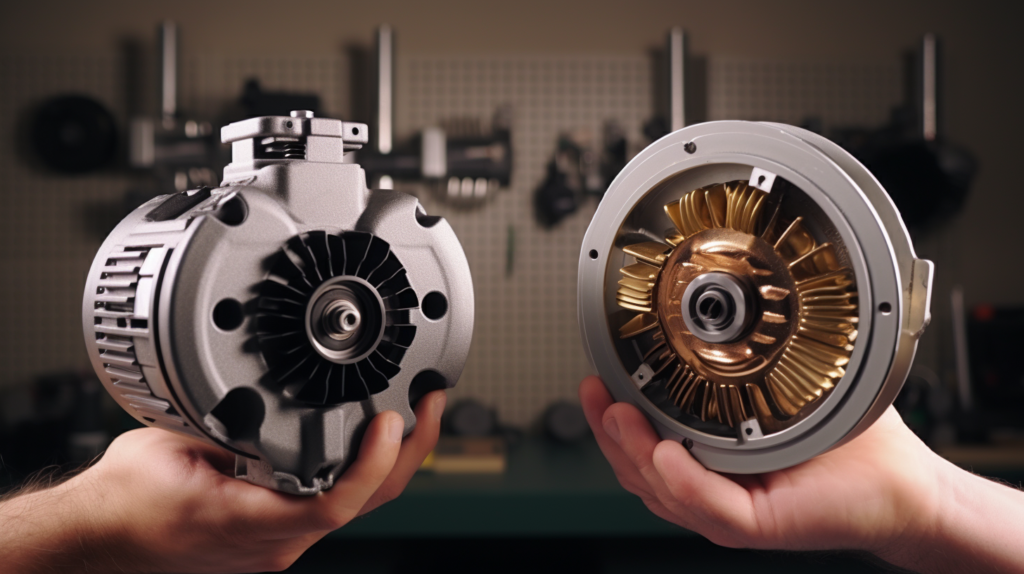

La elección entre un motor de imán permanente (PM) y un motor de inducción es crucial para muchas aplicaciones que requieren alta eficiencia y rendimiento. Con la electrificación acelerándose en todas las industrias, es fundamental comprender las diferencias clave entre estos dos tipos de motores.

Los motores PM ofrecen mayor eficiencia y densidad de par en comparación con los motores de inducción. Sin embargo, históricamente los motores de inducción han estado más disponibles y son más rentables. Los avances recientes en materiales PM, como los imanes de neodimio, han hecho que los motores PM sean más viables para una variedad de usos.

Comparemos los motores PM y de inducción en factores como eficiencia, producción de torque, control de velocidad, costo y materiales.

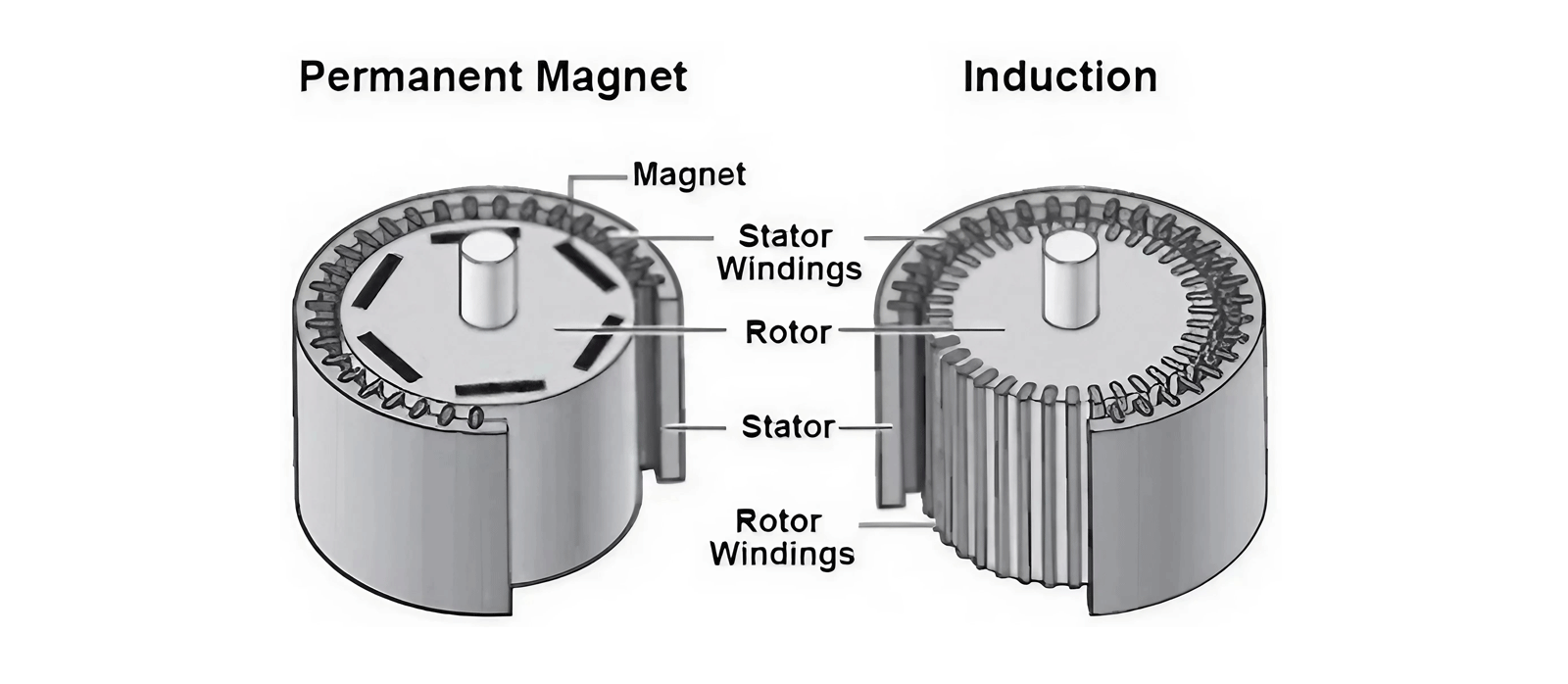

Ventajas de eficiencia y densidad de par de los motores PM

-

- Los motores PM tienen un funcionamiento síncrono inherente, lo que elimina el retraso entre el rotor y el estator. Esto permite índices de eficiencia de hasta 97,5%.

-

- Los motores de inducción tienen una eficiencia limitada a 90-93% debido al deslizamiento requerido entre la corriente del estator aplicada y el campo del rotor resultante.

-

- Los motores PM ofrecen una mayor densidad de par: más par por peso. Un motor PM de 50 kW pesa menos de 30 libras frente a un motor de inducción de 75 HP que pesa más de 500 libras.

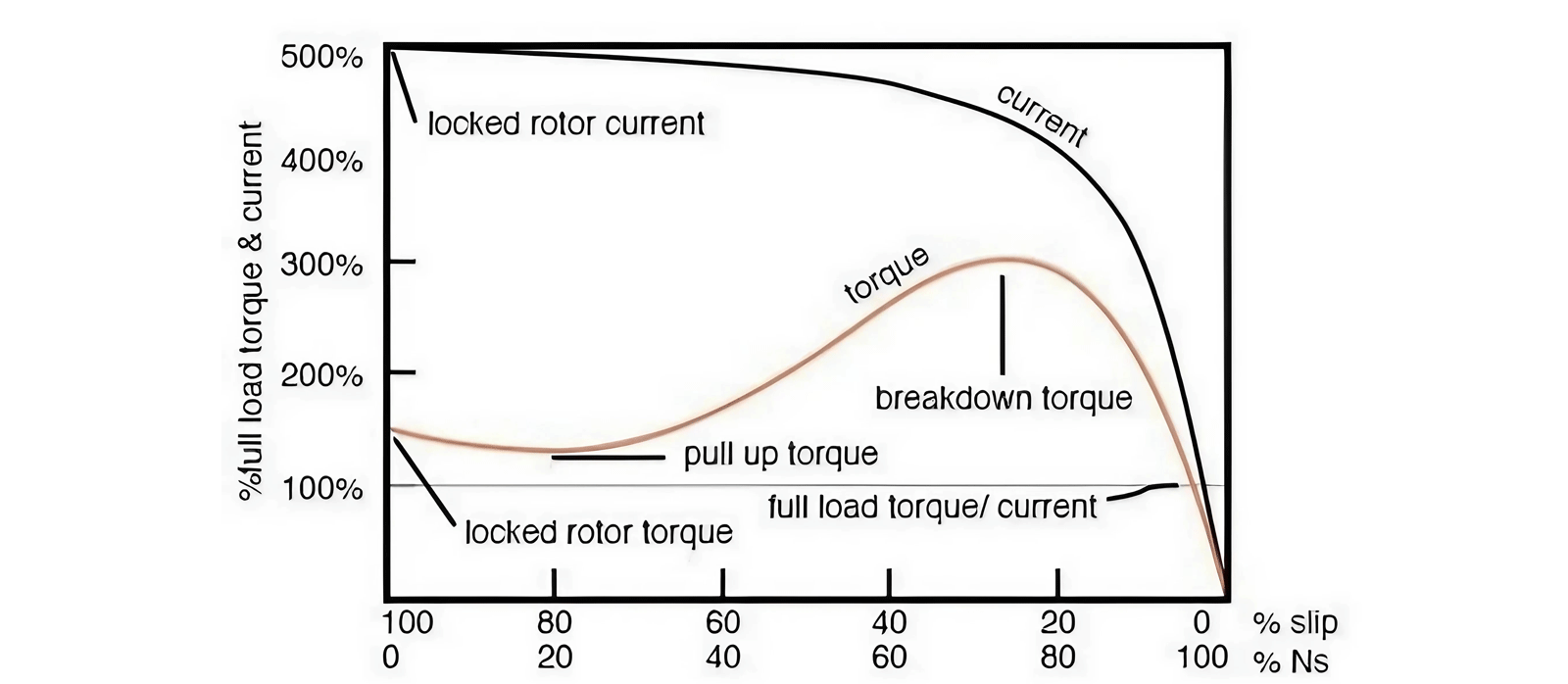

Control de velocidad y frecuencia

- Los motores PM funcionan sincrónicamente a la frecuencia aplicada, lo que permite un control preciso de la velocidad variable.

- Los motores de inducción no pueden alcanzar la velocidad síncrona debido al deslizamiento requerido. A 60 Hz, pérdida de velocidad de ~5%. Limita la flexibilidad del control de velocidad.

Consideraciones de costos

- Los imanes de motor PM como el neodimio son más caros. Oportunidad de utilizar metal en polvo para compensar el costo.

- Los motores de inducción utilizan laminaciones de acero al silicio fácilmente disponibles, lo que mantiene bajos los costos.

Materiales y Fabricación

- El rotor y el estator de PM pueden ser de metal en polvo, evitando desperdicios de laminación. Los compuestos magnéticos blandos (SMC) permiten menores pérdidas a altas frecuencias.

- Los rotores y estatores de los motores de inducción utilizan tradicionalmente acero al silicio laminado.

- El polvo de metal permite la conformación 3D para eliminar las pérdidas de giro en los extremos de los motores PM. Más ganancias de eficiencia.

Conclusión:

Con mayor eficiencia, control de velocidad preciso y peso más liviano, los motores PM son superiores a los motores de inducción para aplicaciones como vehículos eléctricos, herramientas de batería y variadores de velocidad. El uso de metal en polvo ayuda a mejorar el rendimiento del motor PM y la rentabilidad. Los avances recientes en materiales PM han ayudado a que los motores PM sean sustitutos viables de los motores de inducción en todas las industrias que buscan la electrificación.