Transición de la representación de Hollywood de las máquinas automatizadas, de personajes como Bruce Dern en Silent Running, Arnold Schwarzenegger en la serie Terminator y Will Smith en I Robot.

Ahora somos testigos del surgimiento de máquinas del mundo real preparadas para revolucionar diversas industrias. A diferencia de sus contrapartes ficticias, estas máquinas están diseñadas para cumplir propósitos prácticos y aumentar las capacidades humanas en lugar de subyugarnos. Con una afluencia cada vez mayor de máquinas móviles inteligentes en el mercado, diseñadas específicamente para ayudar o incluso reemplazar a los humanos en una amplia gama de tareas.

No sorprende que los investigadores de la Universidad de Oxford predigan que alrededor del 47 por ciento de los empleos estadounidenses podrían automatizarse en las próximas dos décadas. Para ayudar a los ingenieros en la selección de unidades adecuadas para impulsar sus vehículos automatizados, hemos compilado la siguiente guía completa.

Vehículos automatizados: simplificando la vida

La convergencia de tecnologías avanzadas, incluidas baterías mejoradas, motores eficientes, GPS, RFID, sistemas de guía láser y potentes microcontroladores, ha allanado el camino para el desarrollo de vehículos automatizados cada vez más capaces.

Si bien los robots fijos en la fabricación existen desde hace algún tiempo, lo que distingue a los últimos avances es la disponibilidad de vehículos robóticos móviles y máquinas de asistencia más pequeños y rentables. Estas innovaciones están diseñadas para manejar las tareas mundanas, repetitivas, costosas y peligrosas que tradicionalmente realizan los humanos. Algunos ejemplos incluyen:

- Limpieza

- Levantamiento

- Apilado

- acarreo

- Transporte

- Desactivador de bombas

En escenarios como las operaciones de almacén, la implementación de robots puede generar mejoras notables en la productividad, superando el 800 por ciento. Esta mejora significativa se puede atribuir a la capacidad de los robots para moverse rápidamente sin experimentar fatiga, junto con la eliminación de errores humanos a través de sistemas automatizados.

Motores eléctricos: impulsando vehículos automatizados

Cuando se trata de vehículos eléctricos, su capacidad para moverse depende de la utilización de un motor eléctrico, generalmente conectado a una o más ruedas motrices o bandas de rodadura a través de un tren de engranajes. Estos vehículos dependen principalmente de baterías como fuente de energía, y algunos poseen la inteligencia para buscar de forma autónoma estaciones de carga cuando sea necesario.

El mercado de este tipo de vehículos se está expandiendo constantemente, y se prevé que el sector mundial de la robótica móvil crezca un 12,6 por ciento para 2019. Este crecimiento puede atribuirse a una combinación de avances tecnológicos y la creciente preferencia por prácticas eficientes y conscientes del medio ambiente adoptadas por los equipos de gestión de la industria. .

Hay varios términos utilizados para describir estos vehículos, que incluyen:

- AGV (vehículos guiados automatizados)

- AGC (carros guiados automatizados)

- Vehículos de carga unitaria

- carros electricos

- remolcadores

- Empujadores

Independientemente de la nomenclatura utilizada, estos vehículos comparten características comunes: movilidad, inteligencia (en muchos casos), semiautonomía o total autonomía y, a menudo, propulsión eléctrica.

Comprensión de las cargas de los vehículos y los sistemas de transmisión

El mercado de vehículos diseñados para manejar cargas de hasta 10,000 lbs. (4.500 kg) supera actualmente los $750 millones. Sin embargo, cuando reducimos el mercado por capacidad de carga, estudios anteriores han segregado los vehículos de carga unitaria en 10,000 libras. (4500 kg) y menos, dejando las cargas más pesadas a los fabricantes de carretillas elevadoras.

En esta discusión, nos enfocamos en vehículos diseñados específicamente para manejar cargas de hasta 10,000 libras. (4.500 kilogramos). Estas máquinas varían en complejidad, desde simples robots de manipulación de materiales que pueden costar menos de $1.000 hasta AGV totalmente automatizados con capacidades programables que pueden superar los $50.000. Sin embargo, incluso dentro de este rango de carga, considerando las diversas cargas de trabajo que normalmente son manejadas por uno o varios humanos, un rango de 100 libras. (45 kg) a 10,000 libras. (4.500 kg) es demasiado amplio.

Tareas como el movimiento de materiales en el sitio de construcción, el manejo de productos en el almacén, el transporte y manipulación de pacientes en hospitales, la entrega de comidas/ropa de cama/medicamentos y el movimiento de equipos de diagnóstico pesados generalmente caen dentro de la capacidad de carga de vehículos con una capacidad nominal de hasta aproximadamente 2000 libras. (900 kilogramos).

En esta clase de carga, exploraremos vehículos propulsados eléctricamente y examinaremos específicamente los sistemas de propulsión utilizados en ellos, incluidos los sistemas de tracción totalmente integrados.

Elegir el diseño apropiado para la propulsión de vehículos eléctricos

Cuando se trata del diseño de propulsión de vehículos eléctricos, hay dos enfoques principales a considerar.

Diseños en ruedas

La propulsión en las ruedas se introdujo inicialmente en los automóviles hace más de un siglo. Los avances tecnológicos recientes han hecho de estas unidades una opción factible para aplicaciones que requieren una solución compacta y silenciosa. Este diseño implica colocar un motor eléctrico dentro de la llanta de un vehículo.

El componente giratorio del motor está directamente integrado en la llanta, entregando torque directamente a la rueda. Dado que el engranaje no ofrece ninguna ventaja mecánica, estos motores necesitan generar niveles de par más altos a velocidades relativamente más bajas. Sin un diseño adecuado, la eficiencia de las soluciones de tracción directa en las ruedas puede ser subóptima dentro del rango operativo típico.

Los diseños en las ruedas suelen utilizar motores de torsión debido a sus ventajas. Tienen menos componentes en comparación con otras soluciones, ya que eliminan la necesidad de trenes de engranajes y, en consecuencia, minimizan la pérdida de potencia de los engranajes.

Los beneficios de los diseños en ruedas incluyen:

- Lograr eficiencias superiores a 80%, lo cual es crucial para los vehículos que funcionan con baterías.

- Permitiendo diseños más compactos y que ahorran espacio en comparación con enfoques alternativos.

- Ofreciendo la mejor solución para un ruido audible bajo gracias al diseño de transmisión directa.

Sin embargo, las soluciones de tracción directa en las ruedas aún enfrentan desafíos. Los motores de alto torque necesarios son generalmente más caros que los motores eléctricos tradicionales e incluso pueden superar el costo de una combinación de motor y transmisión que ofrezca el mismo rendimiento. Además, dado que el motor en la rueda está expuesto al mismo entorno que la propia rueda, se deben tomar medidas de protección adecuadas durante el proceso de ingeniería.

Diseños fuera de la rueda

Los diseños fuera de las ruedas, que implican uno o más motores eléctricos que transmiten potencia a las ruedas motrices a través de un tren motriz, son actualmente más frecuentes que los diseños dentro de las ruedas. Las transmisiones de uso común incluyen sistemas de correas y poleas, mecanismos de cadenas y ruedas dentadas, así como varios tipos de cajas de cambios. Algunos diseños incluso incorporan una combinación de estos métodos de transmisión.

La ventaja mecánica de la transmisión reduce el par requerido del motor al tiempo que aumenta su velocidad proporcionalmente. Esto permite la utilización de un motor eléctrico más rentable, aunque los ahorros pueden verse compensados por los gastos asociados con la transmisión cuando se comparan soluciones fuera de las ruedas con engranajes con alternativas de tracción directa en las ruedas.

Los diseños sin ruedas ofrecen varias ventajas sobre los diseños con ruedas:

- Más flexibilidad en el tamaño y la configuración del paquete debido a la ausencia de limitaciones de espacio impuestas por los diseños en las ruedas.

- La posibilidad de utilizar ruedas de menor diámetro, a diferencia de los motores de tracción directa que normalmente dictan el tamaño de las ruedas en función de sus dimensiones.

- Facilidad para incorporar accesorios como codificadores, frenos de retención y accionamientos electrónicos integrados en motores fuera de rueda.

- Protección para el motor, la electrónica y la transmisión contra entornos hostiles proporcionada por el bastidor del vehículo.

Sin embargo, los diseños sin ruedas tienen ciertos inconvenientes en comparación con los diseños con ruedas:

- Menor eficiencia en comparación con los diseños en ruedas.

- Confiabilidad reducida y aumento del ruido audible debido a la complejidad adicional de los engranajes en contraste con las soluciones en las ruedas.

Cómo dimensionar una tracción a las ruedas para aplicaciones

La Figura 1 muestra el torque y la potencia requeridos para un WheelMax de ocho pulgadas que funciona en una superficie plana típica con varias cargas. Es necesario tener en cuenta varias consideraciones al dimensionar una tracción a las ruedas para una aplicación:

- Peso Total y Número de Ruedas Motrices: Determine el peso total del vehículo cargado y el número de ruedas motrices que tendrá. La carga manejada por cada rueda motriz es aproximadamente el peso total dividido por el número de ruedas motrices. Si hay ruedas adicionales sin motor, cada rueda motriz debe soportar menos carga normal pero aún experimentará la misma masa inercial durante la aceleración.

- Par de aceleración: Es posible que el par entregado por la rueda para la aceleración deba ser varias veces mayor que el par requerido para mantener la velocidad o subir rampas. Tenga en cuenta que el rendimiento nominal de una tracción a las ruedas depende de otras condiciones operativas, como los ángulos de inclinación que deben superarse.

- Diámetro de la rueda: El diámetro de la tracción de las ruedas influye en el nivel de par y la velocidad requeridos para lograr el rendimiento deseado del vehículo. Es posible que se necesiten diámetros de rueda más grandes para cumplir con los requisitos de velocidad y distancia al suelo, y pueden proporcionar un desplazamiento más suave en superficies rugosas. Sin embargo, también requieren más par motor.

- Velocidad y potencia del motor: Las ruedas de mayor diámetro requieren menos velocidad y potencia del motor. Por ejemplo, en la Figura 1, se representan los requisitos de torsión y potencia para una tracción a las ruedas de ocho pulgadas en una superficie plana para diversas cargas.

El Faradyi90HXXI: Lo mejor de tu opción

Faradyi Motors ha presentado el Faradyi90HXXI, una nueva tracción eléctrica a las ruedas que combina las ventajas de un diseño de tracción directa en las ruedas y al mismo tiempo es un diseño fuera de las ruedas. Los modelos iniciales disponibles son los Faradyi90I 2D y Faradyi90I 3D.

Estas ruedas motrices incorporan un Motor CC sin escobillas Faradyi conectado a la rueda a través de una eficiente caja de cambios epicíclica helicoidal de dos etapas integrada en la carcasa de la tracción a las ruedas. El conjunto incluye un soporte de montaje y una llanta de uretano de seis u ocho pulgadas.

El diseño y la geometría de los engranajes del Faradyi90HXXI se han optimizado para reducir el ruido, la vibración y mejorar la vida útil de los engranajes. Estas unidades se han sometido a pruebas bajo temperaturas elevadas y condiciones de parada de emergencia de alto impacto, superando las expectativas.

El motor sin escobillas EnduraMax integrado en el Faradyi90HXXI incluye un accionamiento electrónico para alimentar el motor y controlar un freno de retención, si corresponde. El motor sin escobillas elimina la necesidad de reemplazar las escobillas periódicamente.

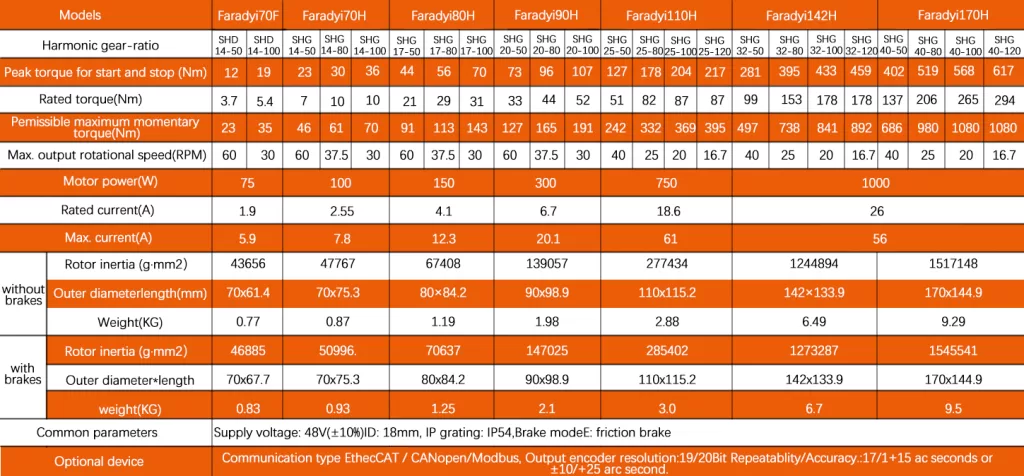

La Tabla 1 proporciona una descripción general de la línea GWM de transmisiones por ruedas, incluida la capacidad de carga nominal, el diámetro de los neumáticos, la velocidad nominal de las ruedas, el voltaje del devanado, el par de salida nominal y la potencia de salida nominal.

Elegir la tracción adecuada para su vehículo

Para seleccionar la tracción ideal para su vehículo, es necesario un análisis exhaustivo de su rendimiento requerido, considerando el par máximo para la aceleración y la potencia promedio para las rutinas de viaje típicas. Además, considere el terreno que encontrará el vehículo. Los vehículos que circulan por pendientes pronunciadas o circulan por superficies con alta resistencia a la rodadura, como alfombras, necesitarán un motor con mayor capacidad de par.

Debido a los diferentes requisitos de los diferentes vehículos, Faradyi Motors ayuda a sus clientes a analizar sus aplicaciones específicas para garantizar que todas las condiciones operativas se consideren y cumplan adecuadamente.

Si tiene alguna pregunta sobre Faradyi Motors, Contáctenos o correo electrónico con dirección: [email protected]