Los reductores de engranajes son dispositivos mecánicos que utilizan engranajes para reducir la velocidad de rotación (RPM) de una fuente de energía mientras aumentan el torque. Permiten que los motores que funcionan a altas velocidades proporcionen una potencia utilizable para diversas aplicaciones industriales y de vehículos.

¿Qué es un reductor de engranajes y cómo funciona?

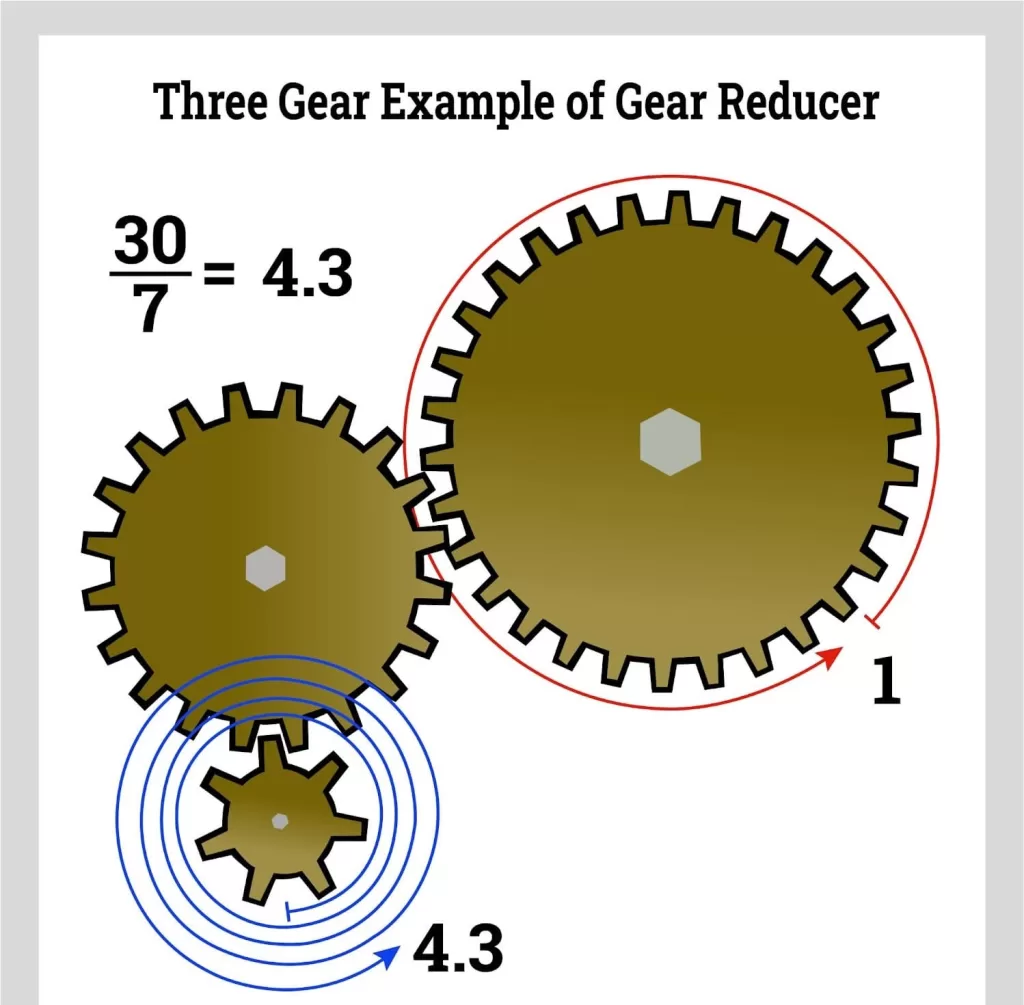

Un reductor de engranajes consta de un conjunto de engranajes entrelazados de diferentes tamaños montados sobre ejes. Un engranaje impulsor pequeño engrana con un engranaje impulsado más grande. Debido a la diferencia de tamaño, el engranaje impulsor debe girar varias veces para que el engranaje impulsado gire una vez. Esta reducción de velocidad produce una reducción de marcha.

La relación de transmisión determina la cantidad de reducción. Se calcula comparando el número de dientes del engranaje impulsor con los dientes del engranaje conducido. Por ejemplo, si el engranaje impulsor tiene 10 dientes y el engranaje conducido tiene 40 dientes, la relación sería 1:4. Esto significa que por cada rotación del engranaje impulsor, el engranaje impulsado solo gira 0,25 veces. La velocidad de salida se reduce en 75% pero el par se multiplica por 4X.

Se pueden utilizar varios pares de engranajes en secuencia para lograr relaciones de reducción de engranajes muy altas. Un tren de engranajes compuesto con una relación de 1:10 en cada etapa producirá una reducción general de 1:100. Mientras que la velocidad de entrada cae exponencialmente, el par aumenta proporcionalmente con cada juego de engranajes agregado.

Los reductores de engranajes convierten la energía rotacional de altas RPM en un mayor par a velocidades más bajas utilizables para la aplicación prevista. La selección cuidadosa de la relación de transmisión permite adaptar con precisión la fuente de energía a los requisitos de velocidad y torque de la maquinaria que se está accionando.

Tipos de reductores de engranajes

Existen muchos tipos diferentes de reductores de engranajes, cada uno con ventajas para determinadas aplicaciones:

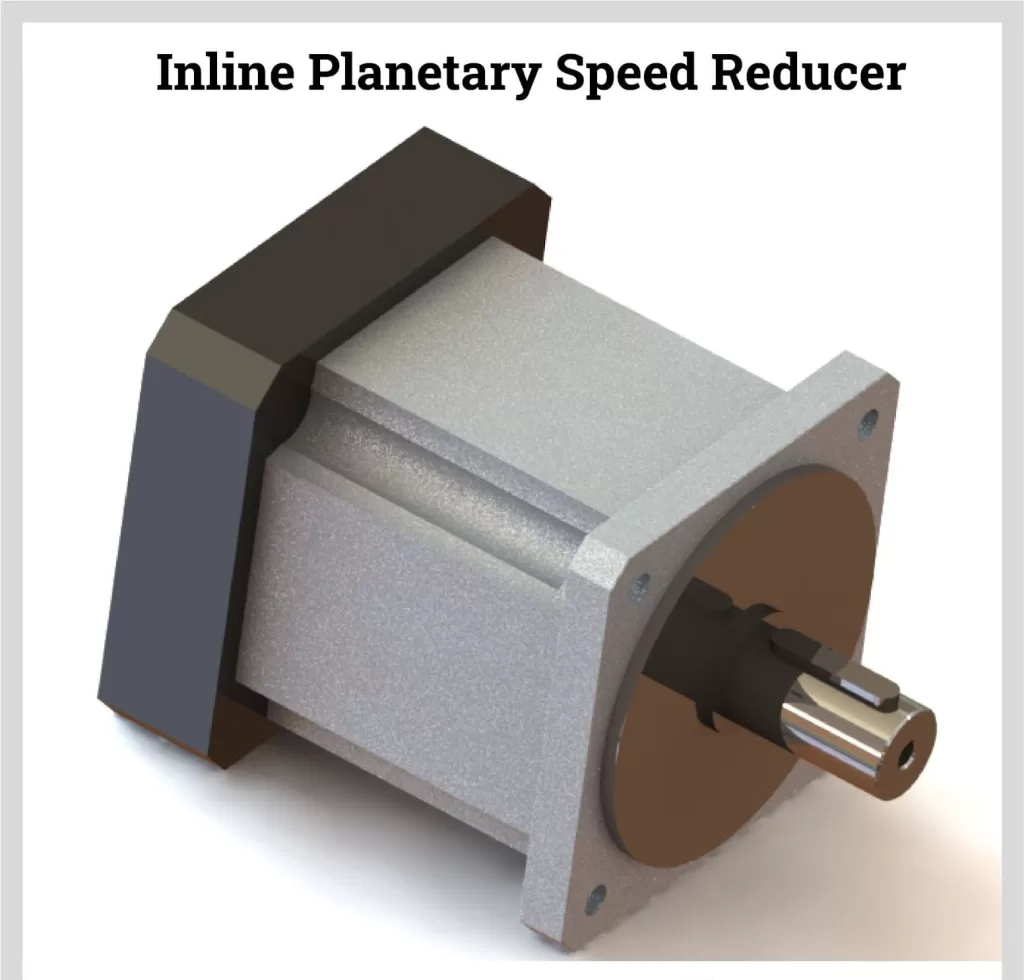

- Reductores de engranajes planetarios: Los engranajes planetarios consisten en un engranaje solar en el centro rodeado por engranajes planetarios más pequeños contenidos en una corona. El diseño concéntrico compacto proporciona una salida de par muy alta en un paquete pequeño ideal para requisitos de baja velocidad. Se utilizan comúnmente en máquinas herramienta, robótica y otra maquinaria de precisión.

- Reductores de engranajes helicoidales: Los engranajes helicoidales utilizan un engranaje impulsor helicoidal en forma de tornillo que se acopla perpendicularmente con una rueda helicoidal. Esta configuración permite altas relaciones de reducción de engranajes de hasta 60:1 o más en un espacio compacto. Los engranajes helicoidales son autoblocantes, lo que los hace útiles cuando no se requiere reversibilidad. Se utilizan comúnmente para controlar transportadores, polipastos, prensas y otra maquinaria.

- Reductores de engranajes rectos: Los engranajes rectos tienen dientes rectos cortados paralelos al eje del eje. Proporcionan una reducción de engranajes simple y eficiente a través de múltiples etapas de engranajes y son buenos para aplicaciones de muy alta velocidad. Los engranajes rectos son el tipo más común de reductor de engranajes utilizado en muchas industrias.

- Reductores de engranajes cónicos: Los engranajes cónicos tienen dientes de forma cónica cortados en ángulo que permiten la transferencia de potencia entre ejes que se cruzan. Los reductores de engranajes cónicos son los más adecuados para la reducción de velocidad de relación baja y pueden manejar un rendimiento de potencia muy alto. A menudo se utilizan en maquinaria agrícola, equipos de minería y otra maquinaria pesada.

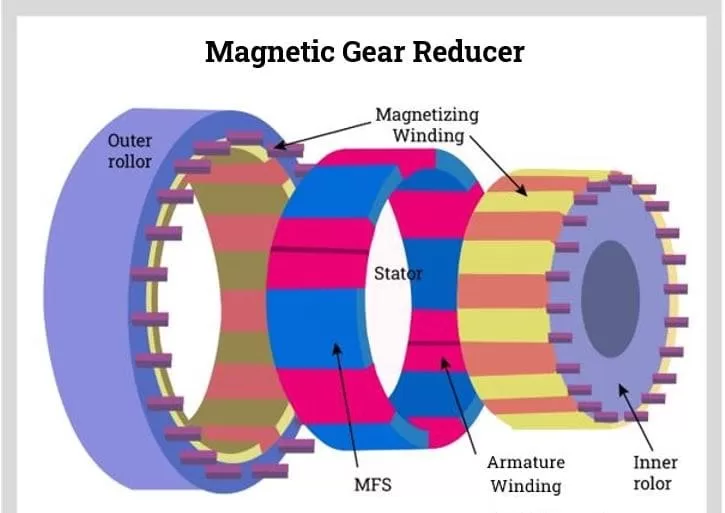

- Reductores de engranajes magnéticos: estos engranajes magnéticos sin contacto utilizan imanes en lugar de dientes cortados para transmitir el torque. Los beneficios son la ausencia de desgaste de los contactos y la ausencia de necesidad de lubricación. Los engranajes magnéticos pueden girar a muy altas RPM con precisión y se utilizan en equipos sensibles como la robótica.

- Reductores de engranajes cicloidales: Las transmisiones cicloidales utilizan un disco cicloidal que se acopla excéntricamente con un sistema de engranajes de rodillos. Este acoplamiento excéntrico de rodillos esencialmente elimina el juego, lo que permite un posicionamiento de muy alta precisión, ideal para máquinas herramienta y robótica.

Elegir el reductor de engranajes adecuado

Se deben considerar varios factores al seleccionar un reductor de engranajes para una aplicación:

- Capacidad de par requerida

- Velocidad de entrada y velocidad de salida deseada

- Se necesita eficiencia y precisión generales

- Cargas de choque, cargas cíclicas u otros factores de rendimiento del motor.

- Configuración de montaje (eje, brida, pie, etc.)

- Condiciones ambientales como polvo, agua, temperaturas extremas.

Se recomienda consultar con un ingeniero calificado para adaptar adecuadamente el tipo de engranaje, la relación y las características a la aplicación. El reductor de engranajes debe ser lo suficientemente robusto para soportar las cargas esperadas durante toda la vida útil sin desgaste prematuro ni fallas.

Mantenimiento de reductores de engranajes

Como cualquier maquinaria, los reductores de engranajes requieren un mantenimiento adecuado para lograr el máximo rendimiento y longevidad. Siga las especificaciones del fabricante para la selección de lubricantes y los intervalos de cambio. Inspeccione periódicamente para detectar cualquier contaminación por polvo o humedad que pueda acelerar el desgaste. Escuche si hay ruidos o vibraciones anormales y verifique si hay sobrecalentamiento, ya que estos indican problemas potenciales. Mantenga sellados los reductores de engranajes almacenados y gire los ejes periódicamente para cubrir todos los componentes internos con aceite. Invertir en el reductor de engranajes adecuado junto con el cuidado adecuado le proporcionará muchos años de servicio confiable.

En resumen, los reductores de engranajes permiten la conversión eficiente de altas velocidades del motor en velocidad y potencia utilizables mediante la multiplicación del par. La variedad de tipos y configuraciones facilita la adaptación del diseño óptimo de la caja de cambios a cualquier aplicación industrial. Comprender el funcionamiento del reductor de engranajes, los factores de selección y las mejores prácticas de mantenimiento permite maximizar su utilidad.