ハリウッドの自動機械の描写から、サイレントランニングのブルース・ダーン、ターミネーターシリーズのアーノルド・シュワルツェネッガー、アイ・ロボットのウィル・スミスのようなキャラクターへの移行

私たちは今、さまざまな業界に革命をもたらそうとしている現実世界の機械の出現を目の当たりにしています。架空の機械とは異なり、これらの機械は人間を支配するのではなく、実用的な目的を果たし、人間の能力を増強するように設計されています。市場には、さまざまなタスクで人間を支援したり、人間に代わったりするように特別に設計されたインテリジェントなモバイル マシンがますます増えています。

オックスフォード大学の研究者が、今後 20 年以内に米国の仕事の約 47 パーセントが自動化される可能性があると予測していることは驚くことではありません。自動運転車に動力を供給する適切なドライブを選択するエンジニアを支援するために、私たちは次の包括的なガイドをまとめました。

自動運転車:生活をシンプルにする

強化されたバッテリー、効率的なモーター、GPS、RFID、レーザー誘導システム、強力なマイクロコントローラーなどの先進技術の融合により、ますます高性能な自動運転車の開発への道が開かれました。

製造業における固定式ロボットは以前から存在していましたが、最新の進歩を際立たせているのは、小型でコスト効率の高い移動式ロボット車両や補助機械が利用できるようになったことです。これらのイノベーションは、従来人間が行ってきた単調で反復的、コストがかかり危険な作業を処理するように設計されています。いくつかの例を挙げます。

- クリーニング

- リフティング

- スタッキング

- カート

- 輸送

- 爆弾処理

倉庫業務などのシナリオでは、ロボットを導入することで生産性が著しく向上し、800% を超える可能性があります。この大幅な向上は、ロボットが疲労を感じることなく素早く動く能力と、自動化システムによる人為的エラーの排除によるものです。

電気モーター:自動運転車の動力源

電気自動車の場合、その移動能力は電気モーターの利用にかかっており、通常はギアトレインを介して 1 つ以上の駆動輪またはトレッドに接続されています。これらの車両は主にバッテリーを電源として利用しており、必要に応じて充電ステーションを自動的に探すインテリジェンスを備えた車両もあります。

こうした車両の市場は着実に拡大しており、世界のモバイルロボット部門は2019年までに12.6%成長すると予測されています。この成長は、技術の進歩と、業界の経営陣が採用する環境に配慮した効率的な慣行に対する好みの高まりの組み合わせによるものです。

これらの車両を説明するために使用される用語は、次のとおりです。

- AGV(無人搬送車)

- AGC(自動誘導カート)

- ユニットロード車両

- 電動カート

- タガー

- プッシャー

使用される命名法に関係なく、これらの車両には共通の特性があります。それは、機動性、インテリジェンス(多くの場合)、半自律または完全自律性、そして多くの場合は電気推進です。

車両の荷重と駆動システムを理解する

10,000ポンド(4,500kg)までの荷物を扱えるように設計された車両の市場規模は現在$7億5,000万を超えています。しかし、市場を荷物容量で絞り込むと、これまでの研究ではユニットロード車両は10,000ポンド(4,500kg)以下に分類され、より重い荷物はフォークリフトメーカーに任されていました。

この説明では、最大 10,000 ポンド (4,500 kg) の荷物を処理できるように特別に設計された車両に焦点を当てます。これらのマシンは、$1,000 未満の単純なマテリアル ハンドリング ロボットから、$50,000 を超えるプログラム可能な機能を備えた完全自動化 AGV まで、複雑さが異なります。ただし、この荷物の範囲内であっても、通常は 1 人または数人の人間によって管理される多様な作業負荷を考慮すると、100 ポンド (45 kg) から 10,000 ポンド (4,500 kg) の範囲は広すぎます。

建設現場での資材の移動、倉庫での製品の取り扱い、病院の患者の輸送と取り扱い、食事/リネン/医薬品の配達、重い診断機器の移動などの作業は、通常、最大約 2,000 ポンド (900 kg) の定格の車両の積載量の範囲内です。

この負荷クラスでは、電気で動く車両を調査し、特に、完全に統合された牽引駆動システムを含む、それらで利用される推進システムを調べます。

電気自動車の推進力に適した設計の選択

電気自動車の推進設計に関しては、考慮すべき主なアプローチが 2 つあります。

インホイールデザイン

インホイール推進ドライブは、1 世紀以上前に自動車用に初めて導入されました。最近の技術の進歩により、これらのドライブは、コンパクトで静かなソリューションを必要とするアプリケーションにとって実現可能なオプションになりました。この設計では、車両のホイール リム内に電気モーターを配置します。

モーターの回転部品はリムに直接組み込まれており、ホイールに直接トルクを伝えます。ギアリングによる機械的な利点がないため、これらのモーターは比較的低速で高いトルク レベルを生成する必要があります。適切な設計が行われていない場合、通常の動作範囲内でのダイレクト ドライブ インホイール ソリューションの効率は最適とは言えません。

インホイール設計では、その利点からトルク モーターが一般的に使用されています。ギア トレインが不要になるため、他のソリューションに比べて部品数が少なくなり、ギアのパワー損失が最小限に抑えられます。

インホイール設計の利点は次のとおりです。

- バッテリー駆動車にとって極めて重要な80%以上の効率を実現。

- 他のアプローチと比較して、よりコンパクトで省スペースの設計が可能になります。

- ダイレクトドライブ設計により、可聴ノイズを低減する最適なソリューションを提供します。

しかし、ダイレクト ドライブのインホイール ソリューションには依然として課題があります。必要な高トルク モーターは、一般的に従来の電気モーターよりも高価で、同じパフォーマンスを実現するモーターとドライブトレインの組み合わせのコストを上回ることもあります。さらに、インホイール モーターはホイール自体と同じ環境にさらされるため、エンジニアリング プロセス中に適切な保護対策を講じる必要があります。

オフホイールデザイン

オフホイール設計は、1 つ以上の電気モーターがドライブトレインを介して駆動輪に動力を伝達するもので、現在はインホイール設計よりも普及しています。一般的に使用されるドライブトレインには、ベルトとプーリーのシステム、チェーンとスプロケットのメカニズム、さまざまな種類のギアボックスなどがあります。これらの伝達方法を組み合わせた設計もあります。

ドライブトレインの機械的利点により、モーターの必要トルクが低減し、速度が比例して増加します。これにより、よりコスト効率の高い電気モーターを活用できますが、ギア付きオフホイール ソリューションとダイレクト ドライブ インホイール ソリューションを比較すると、ドライブトレインに関連する費用によって節約額が相殺される可能性があります。

オフホイール設計には、インホイール設計に比べていくつかの利点があります。

- インホイール設計によるスペース制約がないため、パッケージのサイズと構成の柔軟性が向上します。

- 通常は寸法に基づいてホイールのサイズを決定するダイレクトドライブモーターとは対照的に、より小さい直径のホイールを使用できる可能性。

- エンコーダ、保持ブレーキ、統合電子ドライブなどのアクセサリをオフホイール モーターに簡単に組み込むことができます。

- 車両フレームによって生じる過酷な環境からモーター、電子機器、ドライブトレインを保護します。

ただし、オフホイール設計には、インホイール設計と比較すると、いくつかの欠点があります。

- インホイール設計に比べて効率が低くなります。

- インホイールソリューションと比較してギアリングが複雑になるため、信頼性が低下し、可聴ノイズが増加します。

アプリケーションに合わせたホイールドライブのサイズ設定方法

図 1 は、さまざまな負荷で一般的な平面上で動作する 8 インチ WheelMax に必要なトルクと電力を示しています。アプリケーションに合わせてホイール ドライブのサイズを決定する際には、いくつかの考慮事項を考慮する必要があります。

- 総重量と駆動輪の数: 積載車両の総重量と駆動輪の数を決定します。各駆動輪が処理する荷重は、総重量を駆動輪の数で割った値にほぼ相当します。動力のないキャスターが追加されている場合、各駆動輪は通常の荷重をあまり処理しませんが、加速時には同じ慣性質量が発生します。

- 加速トルク: 加速時に車輪から伝達されるトルクは、速度を維持したり傾斜を登ったりするのに必要なトルクよりも数倍高くする必要があります。車輪駆動の定格性能は、通過する必要がある傾斜角度などの他の動作条件によって左右されることに注意してください。

- ホイール直径: ホイール ドライブの直径は、望ましい車両性能を達成するために必要なトルク レベルと速度に影響します。地上高と速度の要件を満たすには、ホイール直径を大きくする必要があるかもしれません。また、ホイール直径が大きいほど、荒れた路面でもスムーズな走行が可能になります。ただし、モーターのトルクも大きくなります。

- モーターの速度と出力: ホイールの直径が大きいほど、必要なモーターの速度と出力は少なくなります。たとえば、図 1 では、平坦な表面での 8 インチ ホイール ドライブのさまざまな負荷に対するトルクと出力要件が示されています。

の ファラディ90HXXI: 最高の選択肢

ファラディモーターズは、 ファラディ90HXXIは、インホイールのダイレクトドライブ設計の利点とオフホイール設計を組み合わせた新しい電動ホイールドライブです。最初に利用できるモデルは次のとおりです。 ファラディ90I 2D そして ファラディ90I 3D。

これらのホイールドライブには、 ファラディブラシレスDCモーター ホイール ドライブのハウジングに統合された効率的な 2 段階ヘリカル遊星ギアボックスを介してホイールに接続されます。アセンブリには、取り付けブラケットと 6 インチまたは 8 インチのウレタン タイヤが含まれます。

Faradyi90HXXI のギア設計と形状は、ノイズと振動を低減し、ギアの寿命を延ばすように最適化されています。これらのユニットは、高温と高衝撃の緊急停止条件下でのテストを受けており、期待を上回る結果が出ています。

Faradyi90HXXI に統合された EnduraMax ブラシレス モーターには、モーターに電力を供給し、必要に応じて保持ブレーキを制御する電子ドライブが含まれています。ブラシレス モーターにより、定期的なブラシ交換が不要になります。

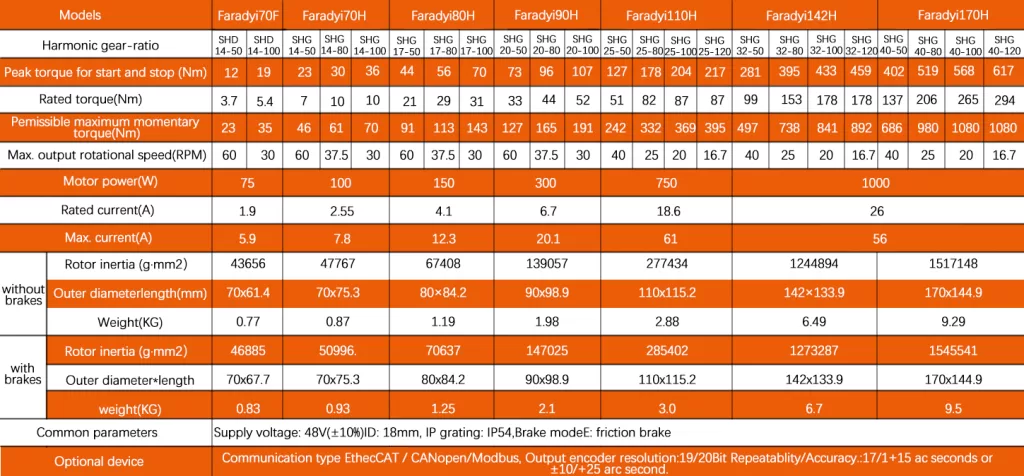

表 1 は、定格負荷容量、タイヤ直径、定格車輪速度、巻線電圧、定格出力トルク、定格出力電力など、GWM ホイール ドライブ製品ラインの概要を示しています。

あなたの車に適切なホイールドライブを選択する

車両に最適なホイール ドライブを選択するには、加速時のピーク トルクと一般的な移動ルーチンの平均パワーを考慮して、必要なパフォーマンスを総合的に分析する必要があります。さらに、車両が遭遇する地形も考慮します。急な坂道を走行したり、カーペットなどの転がり抵抗が大きい路面を走行したりする車両には、より大きなトルク容量を持つモーターが必要になります。

車両によって要件が異なるため、Faradyi Motors は、すべての動作条件が適切に考慮され、満たされるように、顧客が特定のアプリケーションを分析することをサポートしています。

ファラディモーターズについてご質問がございましたら、 お問い合わせ またはメールアドレス: [email protected]