Häufig gestellte Fragen

Häufige Probleme mit Robotergelenken:

1. Wie wähle ich die Stromversorgung für den Roboter aus?

Stromverbrauchsmessgerät für Roboter.

Bei einem kollaborativen Roboter mit einer Nutzlast von 3 Kilogramm beträgt der maximale Stromverbrauch 8 A und das empfohlene Netzteil ist ePower-400-48.

Bei einem kollaborativen Roboter mit einer Nutzlast von 5 Kilogramm beträgt der maximale Stromverbrauch 15 A und das empfohlene Netzteil ist ePower-800-48.

Bei einem kollaborativen Roboter mit einer Nutzlast von 10 Kilogramm beträgt der maximale Stromverbrauch 26,6 A und das empfohlene Netzteil ist ePower-1500-48.

2. Was sind die Unterschiede zwischen Singleturn- und Multiturn-Gelenkmodulen?

Gemeinsames Zubehör:

– Bei Mehrdrehgelenken ist im Vergleich zum Einfachdrehgelenkzubehör ein zusätzlicher 3,6V Mehrdrehakku im Lieferumfang enthalten.

Zählfunktion:

– Mehrdrehgelenke unterstützen die Mehrdrehzählfunktion für Rückmeldung am Lastende. Eindrehgelenke unterstützen die Mehrdrehzählfunktion am Lastende nur, wenn das Gelenk nicht ausgeschaltet ist.

Positions-Feedback:

– Bei Multiturn-Gelenken bleibt die Positionsrückmeldung vor und nach dem Ausschalten gleich. Bei Singleturn-Gelenken geht der Multiturn-Wert nach dem Ausschalten verloren.

Installation und Verwendung:

– Vor der Verwendung von Multiturn-Gelenken muss die 3,6-V-Multiturn-Batterie angeschlossen und anschließend alle batteriebezogenen Fehler behoben werden. Bei Singleturn-Gelenken sind vor der Installation Anpassungen an der Endposition des Gelenkausgangs erforderlich.

3. Wie hoch ist die Genauigkeit von Robotergelenken?

Wie genau sind die Robotergelenke?

Präzisionsmessvideo der eRob-Verbindung beim Kunden vor Ort

4. Wie ist das Betriebsgeräusch von Robotergelenkmodulen?

Faradyi Control eRob-Gelenk, das gemessene Betriebsgeräusch beträgt lediglich rund 55 Dezibel bei 30 U/min und rund 62 Dezibel bei 60 U/min.

5. Der Motor kann die Zielposition nicht richtig erreichen.

Ursachenanalyse: Der Bewegungsbereich wird durch Parametereinstellungen eingeschränkt.

Empfohlenes Vorgehen:

-

Überprüfen Sie die Positionsgrenzwerteinstellungen an der Schnittstelle für die Sicherheitsposition. Stellen Sie sicher, dass die Zielposition den eingestellten Positionsgrenzwertbereich nicht überschreitet.

-

Überprüfen Sie in der Schnittstelle „Bewegung“, ob die Anwendungsbeschleunigungs- und Verzögerungsgrenzwerte für alle Bewegungen ausgewählt sind. Wenn diese ausgewählt sind, deaktivieren Sie sie.

-

Überprüfen Sie, ob die Parameter für den Positionsfilter in der Schnittstelle „PID-Einstellungen“ richtig eingestellt sind.

6. Die Busspannung liegt unter der minimal zulässigen Spannungseinstellung.

Fehlermeldung:

1. Die Busspannung ist niedriger als die minimal zulässige Spannungseinstellung.

Ursachenanalyse:

1. Erkennung einer Hauptstromkreisspannung unterhalb des Schwellenwerts.

2. Spannungsabfall aufgrund eines kurzzeitigen Stromausfalls mit niedrigerer Versorgungsspannung.

3. Unzureichende Stromversorgungskapazität, die zu einem Spannungsabfall aufgrund des plötzlichen Stromstoßes beim Einschalten der Hauptstromversorgung führt.

4. Servo-Antriebsfehler (Schaltkreisstörung).

Empfohlenes Vorgehen:

1. Messen Sie die Spannung am Stromversorgungsanschluss, um die richtige Eingangsspannung sicherzustellen.

2. Bestätigen Sie, dass die Einstellung der minimal zulässigen Busspannung sinnvoll ist.

3. Erhöhen Sie die Kapazität der Versorgungsspannung. Ändern Sie die Stromversorgung, schließen Sie die Möglichkeit aus, dass der elektromagnetische Schütz die Hauptstromversorgung unterbricht, und stellen Sie dann die Stromversorgung wieder her.

4. Optimieren Sie die Busverdrahtungsmethode (wenn mehrere Module eine Stromversorgung gemeinsam nutzen, finden Sie Informationen zu den Stromverdrahtungsmethoden im gemeinsamen Handbuch).

5. Durch ein neues Laufwerk ersetzen.

7. Die Busspannung liegt über der maximal zulässigen Spannungseinstellung.

Fehlermeldung:

- Die Busspannung ist höher als die maximal zulässige Spannungseinstellung.

Ursachenanalyse:

- Erkennung einer den Schwellenwert überschreitenden Hauptstromkreisspannung.

- Die Versorgungsspannung ist zu hoch.

- Die maximal zulässige Busspannung ist zu klein eingestellt.

- Erhebliche Rückkopplung kinetischer Energie bei Verzögerungsarbeit oder Bewegung in Richtung der Schwerkraft.

- Ausfall des Servoantriebs (Schaltkreisstörung).

Empfohlenes Vorgehen:

- Messen Sie die Spannung am Stromversorgungsanschluss, um die richtige Eingangsspannung sicherzustellen.

- Überprüfen Sie, ob die Einstellung der maximal zulässigen Busspannung sinnvoll ist.

- Erhöhen Sie den Entladewiderstand oder verwenden Sie einen Superkondensator zur Absorption (siehe gemeinsames Handbuch zum Umgang mit regenerativer Energie).

- Durch ein neues Laufwerk ersetzen.

8. Phasenströme (U/V/W) überschreiten den zulässigen Scheitelstrom.

Fehlermeldung:

- Der Strom in Phase U überschreitet den zulässigen Stromspitzenwert.

- Der Phase-V-Strom überschreitet den zulässigen Stromspitzenwert.

- Der Strom in Phase W überschreitet den zulässigen Stromspitzenwert.

Ursachenanalyse:

- Der Strom in jeder Phase überschreitet den maximalen Schwellenwert für einen Einzelphasenstrom.

- Motorstörung, Kurzschluss zwischen Windungen oder Phasen, lokale Verschlechterung der Isolierung.

Empfohlenes Vorgehen:

- Prüfen Sie, ob ein Kurzschluss an den Motoranschlüssen U, V, W vorliegt oder ob sich an den Drähten am Steckerende Grate befinden. Schließen Sie die Motordrähte richtig an.

- Durch einen neuen Motor ersetzen.

9. Maximalen Strom auslösen (Abschaltung).

Fehlermeldung:

- Maximalen Strom auslösen (Abschaltung).

- Der durch den Gleichrichter fließende Strom überschreitet den Schwellenwert.

Ursachenanalyse:

- Antriebsfehler (Schaltkreis, IGBT usw., defekte Komponenten).

- Kurzschluss der Motorleitungen U, V, W.

- Durchgebrannter Motor.

- Schlechter Kontakt der Motorleitungen.

- Relaisstörung in der dynamischen Bremse aufgrund häufigen Ein- und Ausschaltens der Servofreigabe.

- Der maximale Stromeinstellwert ist zu klein.

Empfohlenes Vorgehen:

- Motorleitungen abklemmen, Servo aktivieren und bei sofortigem Auftreten des Fehlers den Servoantrieb (im laufenden Betrieb) durch einen Neuen ersetzen.

- Prüfen Sie, ob ein Kurzschluss an den Motoranschlüssen U, V, W vorliegt oder ob sich an den Drähten am Steckerende Grate befinden. Schließen Sie die Motordrähte richtig an.

- Überprüfen Sie, ob der Widerstand zwischen den verschiedenen Leitungen des Motors ausgeglichen ist. Wenn er nicht ausgeglichen ist, ersetzen Sie den Motor.

- Überprüfen Sie, ob die Steckverbinder der einzelnen Phasen U, V und W des Motors locker sind. Wenn sie locker oder gelöst sind, sichern Sie sie.

- Ersetzen Sie den Servoantrieb. Stoppen Sie die Aktionen unter Servofreigabe EIN/AUS.

- Erhöhen Sie den maximalen Stromeinstellwert.

10. Fehlerbehandlung: Motor-Drehstrom und Fehler.

Fehlermeldung:

- Motor-Drehstrom und Fehler.

- Erkennung von Motordrehstrom und Fehlerüberschreitung über dem Schwellwert.

Ursachenanalyse:

- Fehler in der Motorverdrahtung, Unterbrechung.

- Überlastung, Überstöße (mechanische Kollisionen, plötzliche mechanische Gewichtszunahme, mechanische Verformung).

- Motorstörung, Kurzschluss zwischen Windungen oder Phasen, lokale Verschlechterung der Isolierung.

- Ausfall des Servoantriebs (Störung des Stromabtastkreises).

- Motordrehstrom und Einstellwert sind zu klein.

Empfohlenes Vorgehen:

- Schließen Sie die Motorphasen (U, V, W) richtig an.

- Belastung reduzieren, mechanische Störungen beseitigen (zähes Schmieröl, Lagerklemmen, mechanischer Rost etc.).

- Durch einen neuen Motor ersetzen.

- Durch ein neues Laufwerk ersetzen.

- Motordrehstrom und Einstellwert erhöhen.

11. Multiturn-Encoder-Batteriefehler am Lastende.

Ursachenanalyse:

- Unzureichende Spannung in der Multiturn-Batterie.

- Die Batterieanschlussleitung ist getrennt.

Empfohlenes Vorgehen:

- Ersetzen Sie die Batterie im Multiturn-Encoder.

- Überprüfen Sie die Anschlüsse der Batterie in der Last.

- Setzen Sie den Multiturn-Encoder in der Last zurück.

12. Einstellung für Motorstillstand.

Ursachenanalyse:

- Der Motorstrom ist größer als der Blockierstrom und die Motordrehzahl ist niedriger als die Blockierdrehzahl und dauert länger als die Blockierzeit.

- Überladene Ladung.

- Mechanische Fehler (Lagerklemmen, mechanischer Rost, mechanische Verformung, Fremdkörpereinlagerung usw.).

Empfohlenes Vorgehen:

- Stellen Sie sicher, dass die Parameter für Dauerstrom, Spitzenstrom und Blockierstrom angemessen eingestellt sind.

- Reduzieren Sie die Belastung.

- Beseitigen Sie mechanische Fehler (steifes Schmieröl, Lagerklemmen, mechanische Rostbildung, mechanische Verformung, Fremdkörpereinlagerung usw.).

13. Der Positionsfehler überschreitet den maximal zulässigen Fehler.

Ursachenanalyse:

- Die tatsächliche Positionsabweichung überschreitet den eingestellten Schwellenwert für den maximal zulässigen Positionsfehler.

- Der Motor führt die angeforderte Bewegung nicht aus.

- Der eingestellte Wert für den maximal erlaubten Positionsfehler ist zu klein.

Empfohlenes Vorgehen:

- Vermeiden Sie zu große Positionsbefehle.

- Überprüfen Sie, ob sich der Motor nach Positionsbefehlen dreht. Passen Sie die Verstärkung an, folgen Sie der Encoder-Verdrahtung gemäß dem Schaltplan, verlängern Sie die Beschleunigungs-/Verzögerungszeit, reduzieren Sie die Last und verringern Sie die Geschwindigkeit.

- Erhöhen Sie den eingestellten Wert für den maximal zulässigen Positionsfehler.

14. Der Geschwindigkeitsfehler überschreitet den maximal zulässigen Geschwindigkeitsfehler.

Ursachenanalyse:

- Die Differenz zwischen der internen Positionssollgeschwindigkeit und der tatsächlichen Geschwindigkeit (Geschwindigkeitsabweichung) überschreitet den eingestellten maximal zulässigen Geschwindigkeitsfehler.

- Überladene Ladung.

- Mechanische Fehler (Lagerklemmen, mechanischer Rost, mechanische Verformung, Fremdkörpereinlagerung usw.).

Hinweis: Da die interne Positionssollgeschwindigkeit auch die Geschwindigkeitsabweichung beim Start erhöht, stellen Sie sicher, dass ein ausreichender Spielraum vorhanden ist.

Empfohlenes Vorgehen:

- Vermeiden Sie übermäßig große Geschwindigkeitsbefehle.

- Verlängern Sie die Beschleunigungs-/Verzögerungszeit der internen Positionsbefehlsgeschwindigkeit oder verbessern Sie die Nachführung durch Erhöhung der Verstärkung.

- Erhöhen Sie den eingestellten Wert für den maximal zulässigen Geschwindigkeitsfehler.

- Reduzieren Sie die Belastung.

- Beseitigen Sie mechanische Fehler (steifes Schmieröl, Lagerklemmen, mechanische Rostbildung, mechanische Verformung, Fremdkörpereinlagerung usw.).

15. Die Motordrehzahl überschreitet die maximal zulässige Drehzahleinstellung.

Ursachenanalyse: Die Motordrehzahl überschreitet den eingestellten Wert für die maximal zulässige Drehzahl.

Empfohlenes Vorgehen:

- Vermeiden Sie zu große Geschwindigkeitsbefehle.

- Wenn es aufgrund einer mangelhaften Verstärkungseinstellung zu einem Überschwingen kommt, passen Sie die Verstärkung neu an.

- Führen Sie die Verdrahtung des Gebers gemäß dem Schaltplan durch.

16. Was bedeuten Nenndrehmoment und zulässiges Spitzendrehmoment?

Nenndrehmoment: Das Nenndrehmoment stellt das zulässige Dauerlastdrehmoment dar, wenn die Eingangsdrehzahl 2000 Umdrehungen pro Minute (U/min) beträgt.

Start-Stop-Spitzendrehmoment: Das Start-Stopp-Spitzendrehmoment ist das Drehmoment, das während der Start- und Stoppphasen auftritt. Aufgrund der Rotationsträgheit der Last kann auf das Gelenkmodul ein Drehmoment ausgeübt werden, das größer ist als das normale Drehmoment.

17. Was muss vor dem Einbau von Gelenken mit Single-Turn/Multi-Turn-Funktionalität beachtet werden?

Singleturn Encoder: Bei Gelenkmodulen mit Singleturn-Encoder ist es notwendig, die Ausgangsendposition vor der Installation anzupassen. Dadurch wird sichergestellt, dass innerhalb des Betriebsbereichs des Geräts die Grenzpositionen des Singleturn-Encoders (0 und 524287) nicht überschritten werden. Andernfalls kann es beim Neustart nach dem Ausschalten zu einem Verlust der Multiturn-Zählung kommen und die Rückmeldung der Gelenkposition wird zur Singleturn-Position des Ausgangsend-Encoders.

Multiturn Encoder: Bei Gelenkmodulen, die mit einem Multiturn-Encoder konfiguriert sind, muss die Ausgangsendposition vor der Installation nicht angepasst werden. Vor der Verwendung muss jedoch eine 3,6-V-Multiturn-Stromversorgungsbatterie installiert werden. Klicken Sie anschließend auf die Schaltfläche „Lastendgeber zurücksetzen“ auf der oberen Computer-Encoder-Schnittstelle, um den Multiturn-Batteriefehler zu beheben. Wenn ein Multiturn-Gelenk nicht an eine Batterie angeschlossen ist, tritt nach dem nächsten Neustart durch Ausschalten immer noch ein Fehler auf, und die Multiturn-Zählung geht verloren (d. h. die Positionsrückmeldung wird zur Singleturn-Position des Ausgangsendgebers).

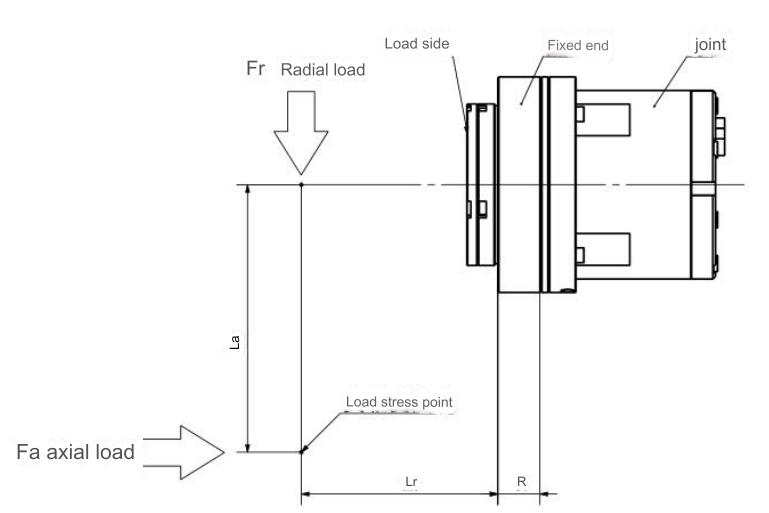

18. Wie wird die Biegedrehmomentkraft für eRob-Verbindungsmodule berechnet?

Berechnungsmethode für das maximal lastbare statische Moment (Mmax):

Bitte bestätigen Sie Mmax ≤ Mc (siehe Formelsymbole in Tabelle 1-2).

MmaX=FRmaX⋅(MR+R)+FamaX⋅MA

Tabelle 1-1 Erklärung der Formelsymbole:

- Frmax: Maximale radiale Last (N oder kgf) – Siehe das externe Lastdiagramm.

- Famax: Maximale Axiallast (N oder kgf) – Siehe das externe Lastdiagramm.

- Lr, La: __ (Einheit nicht angegeben, evtl. Meter) – Siehe Außenlastdiagramm.

- R: Versatz (m) – Siehe das externe Lastdiagramm in der Spezifikationstabelle für jede Serie.

Tabelle 1-2 Zulässige Drehmomentwerte für jeden Verbindungstyp:

| Gelenktyp | Versatz (R) | Zulässige Drehmomentbelastung (Mc) |

|---|---|---|

| eRob70 | 0,0217 m | 74 Nm / 7,6 Kgfm |

| eRob80 | 0,0239 m | 124 Nm / 12,6 Kgfm |

| eRob90 | 0,0255 m | 187 Nm / 19,1 Kgfm |

| eRob110 | 0,0296 m | 258 Nm / 26,3 Kgfm |

| eRob142 | 0,0364 m | 580 Nm / 59,1 Kgfm |

| eRob170 | 0,044 m | 849 Nm / 86,6 Kgfm |

Beispiel: Angenommen, die Verbindung eRob70H wird mit La = 0,2 m, Lr = 0,5 m, Frmax = 50 N und Famax = 30 N ausgewählt.

Aus Tabelle 1-2: R = 0,0217 m, Mc = 74 Nm.

Setzen Sie in die Formel ein: MmaX=FRmaX⋅(MR+R)+FamaX⋅MA

MmaX=50⋅(0.5+0.0217)+30⋅0.2

MmaX=32.085NM

Seit MmaX(32.085NM)≤MC(74NM), erfüllt es die Anforderungen an das Biegedrehmoment.

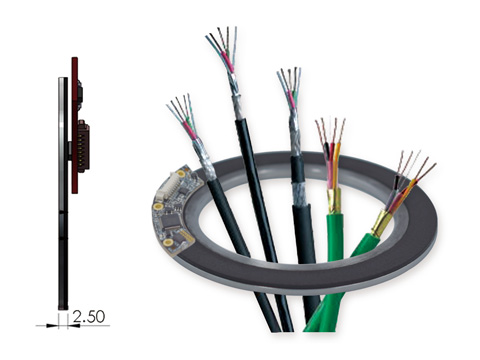

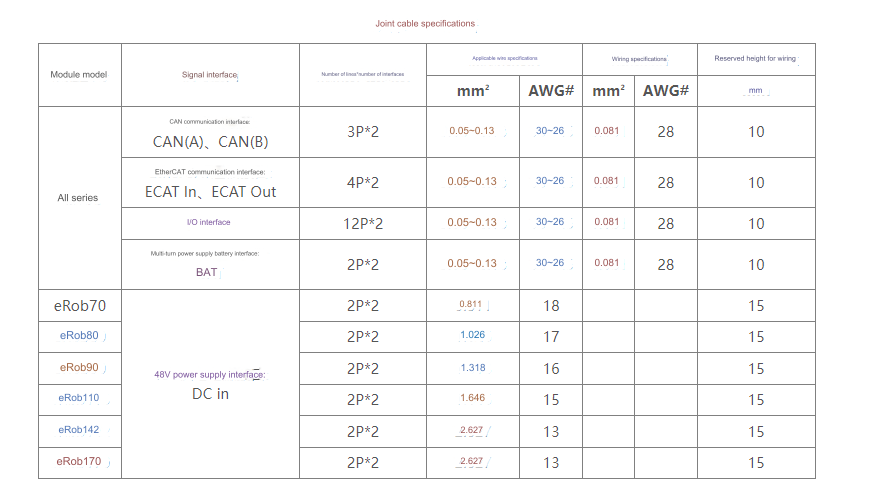

19. Was sind die Kabelspezifikationen und Verdrahtungsreservehöhen für eRob-Robotergelenkmodule?

Beispiel für die Verkabelung der Stromversorgung

Spezifikationen für Verbindungskabel:

20. Was ist das Cogging-Phänomen?

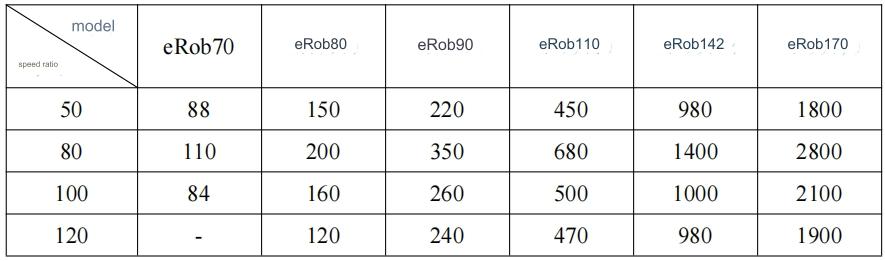

Wenn ein Robotergelenkmodul während des Betriebs einem übermäßigen Stoßdrehmoment ausgesetzt ist, kann sich die Verbindung zwischen dem starren Rad und den flexiblen Radzahnrädern vorübergehend verschieben, selbst wenn die Komponenten wie die flexible Keilwelle des Getriebes unbeschädigt bleiben. Dieses Phänomen wird als „Spiel“ bezeichnet. Das Drehmoment während dieses Auftretens wird als Spieldrehmoment bezeichnet (siehe Werte in der Tabelle unten). Wenn das Spielphänomen während des Betriebs anhält, können die durch das Spiel erzeugten Verschleißpartikel zu vorzeitigem Zahnradverschleiß führen und dadurch die Lebensdauer der Wellgelenklager verkürzen.

Es ist äußerst wichtig, Spielprobleme umgehend anzugehen und zu beheben, um einen längeren Betrieb unter solchen Bedingungen zu verhindern und die Auswirkungen auf die Lebensdauer des Getriebes und die Leistung des Gelenklagers zu minimieren.

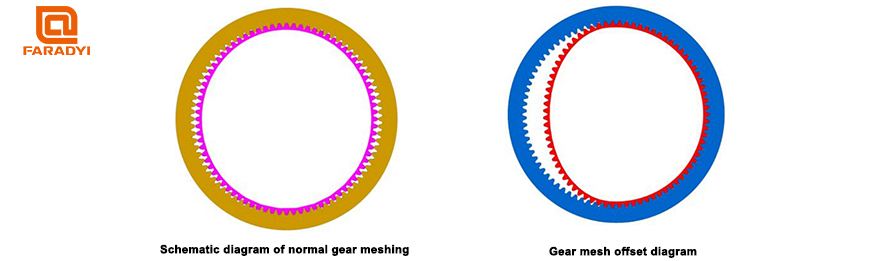

Das normale Ineinandergreifen der Zahnräder ist im unteren linken Diagramm dargestellt. Wenn eine Klauenkupplung eingreift, können die Zahnräder anormal ineinandergreifen, wie im unteren rechten Diagramm mit einem einseitigen Versatz dargestellt. Ein fortgesetzter Betrieb in diesem Zustand kann zu Vibrationen führen, die das flexible Zahnrad beschädigen.

21. Wie verbinde ich gemeinsame Module mit TwinCAT?

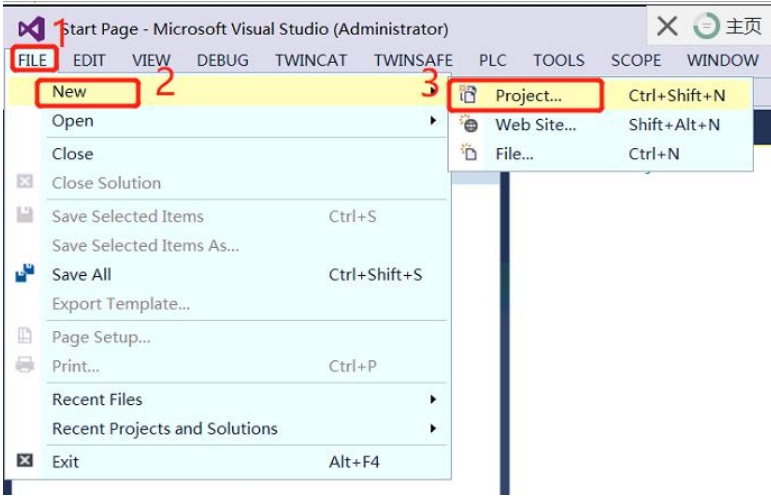

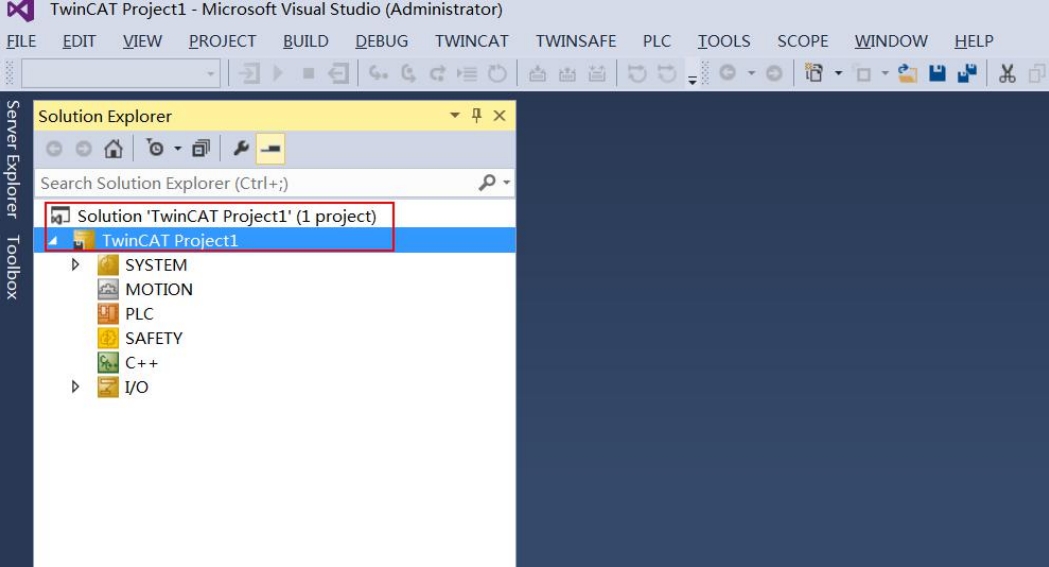

1. Öffnen Sie wie in Abbildung 1 gezeigt die Menüleiste Datei->Neu->Projekt und erstellen Sie ein neues TwinCAT-Projekt.

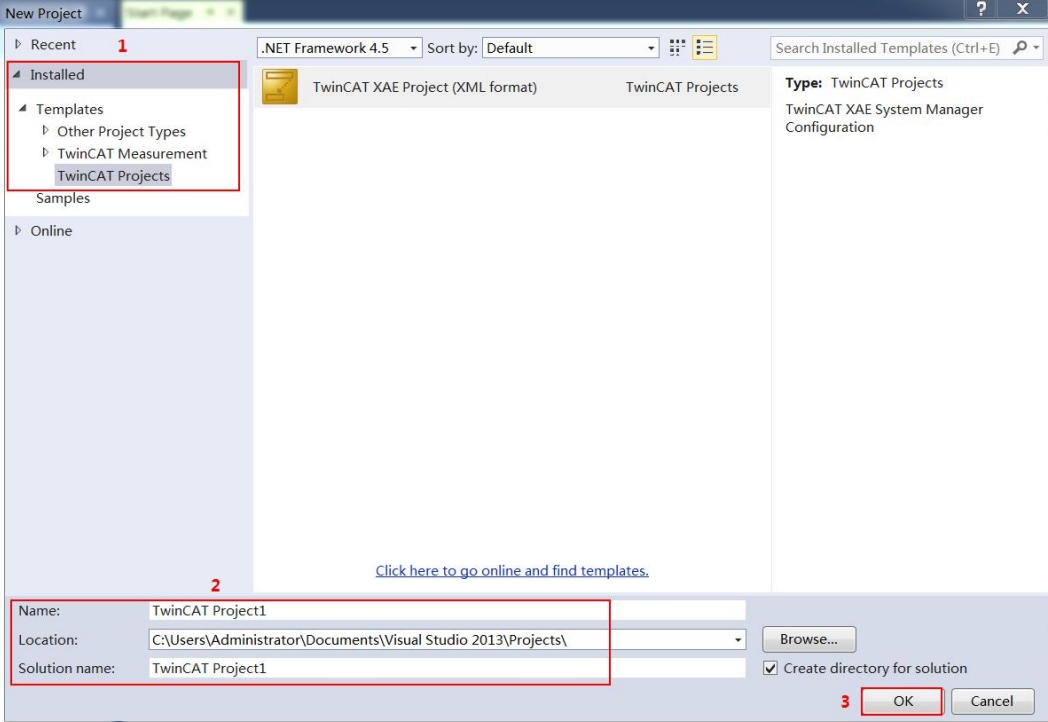

2. Das Fenster „Neues Projekt“ wird angezeigt (siehe Abbildung 2). Wählen Sie rechts „Installiert“ -> „Vorlagen“ -> „TwinCAT-Projekte“, benennen Sie das Projekt auf Englisch (Name), wählen Sie den Projektspeicherpfad (Speicherort) und klicken Sie auf die Schaltfläche „OK“, um ein neues Projekt mit dem Namen „TwinCAT-Projekt1“ zu erstellen (Abbildung 3).

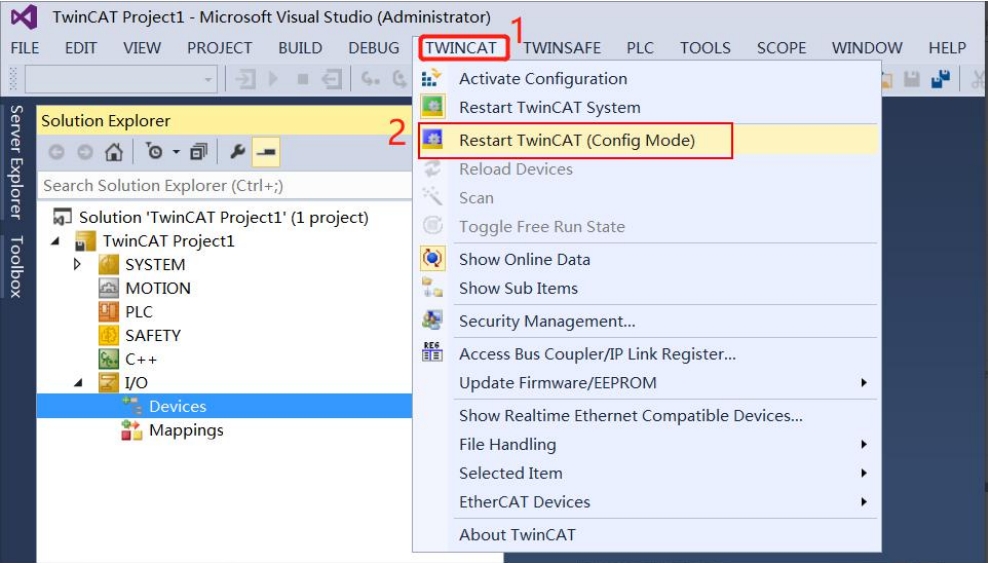

3. Klicken Sie wie in Abbildung 4 gezeigt in der Menüleiste auf TwinCAT->TwinCAT neu starten (Konfigurationsmodus). Das Fenster Microsoft Visual Studio wird angezeigt (Abbildung 5). Klicken Sie auf die Schaltfläche „OK“.

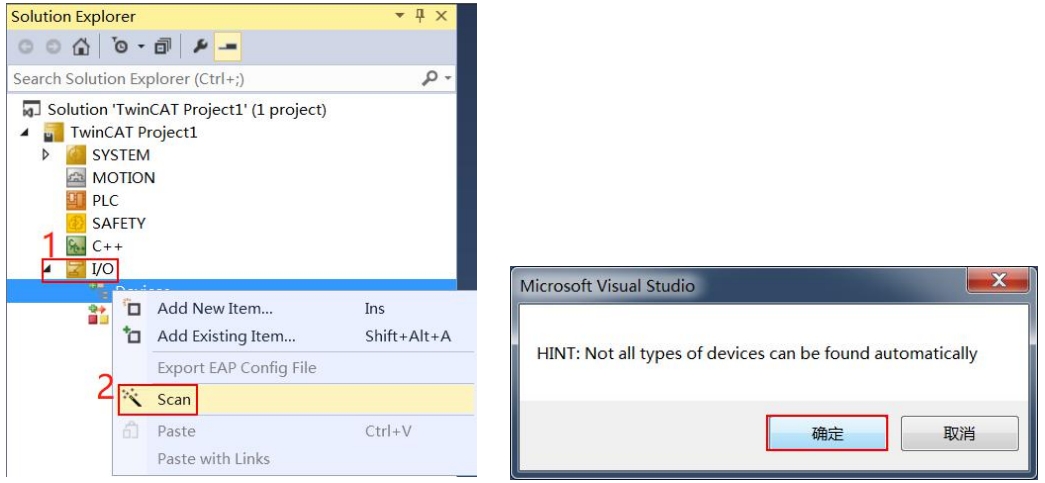

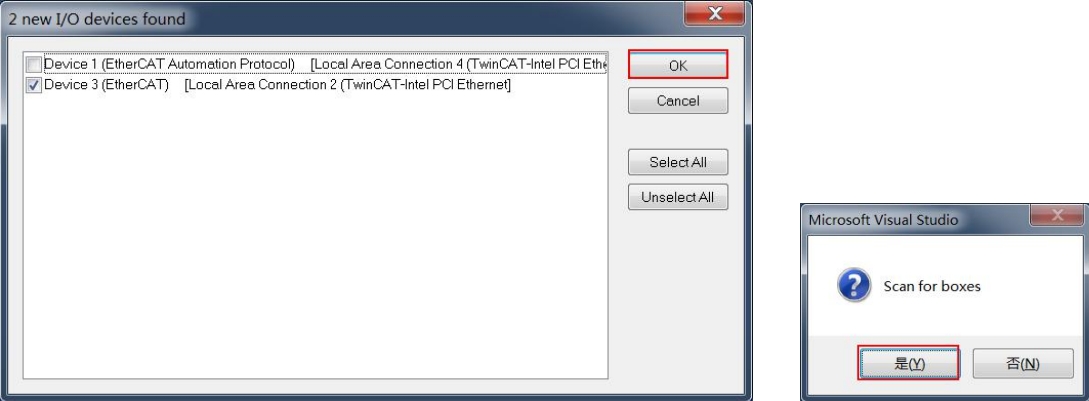

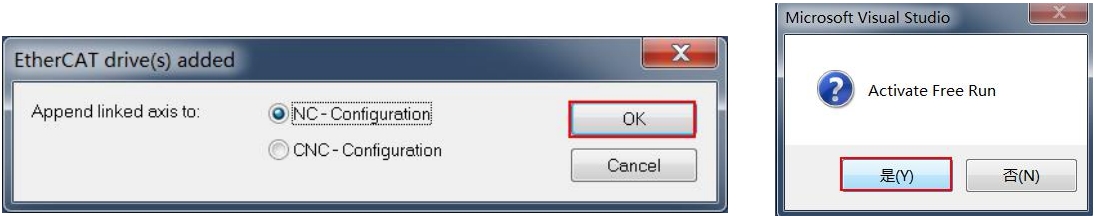

4. Wählen Sie wie in Abbildung 6 gezeigt I/O im Projektverzeichnis aus, klicken Sie mit der rechten Maustaste auf Geräte->Scannen. Das Microsoft Visual Studio-Fenster wird angezeigt (siehe Abbildung 7). Klicken Sie auf die Schaltfläche „OK“. Das Fenster „Neue I/O-Geräte gefunden“ wird angezeigt (siehe Abbildung 8). Das automatisch ausgewählte Gerät ist das gescannte Slave-Gerät (wenn das automatisch ausgewählte Gerät nicht angezeigt wird, bedeutet dies, dass das Slave-Gerät nicht gescannt wurde und das Gerät bestätigt werden muss. Der Betriebsstatus und die Netzwerkkabelverbindung sind normal). Klicken Sie auf die Schaltfläche „OK“. Klicken Sie in den nachfolgenden Popup-Fenstern einfach auf die Schaltfläche „OK“ oder „Ja“ (Abbildung 9 bis Abbildung 11).

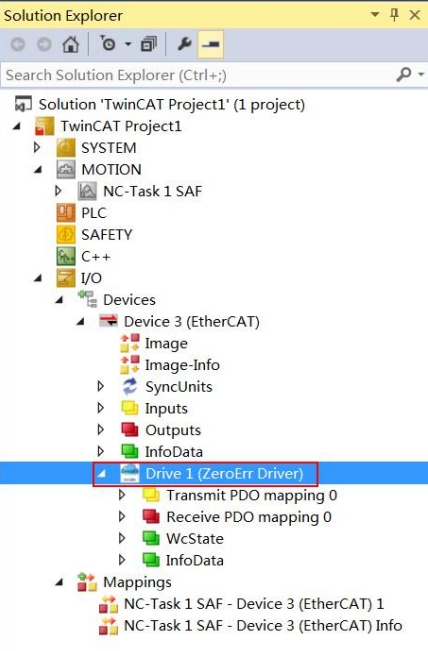

5. An diesem Punkt werden, wie in Abbildung 12 dargestellt, das ZeroErr Driver-Logosymbol und der Slave-Gerätename Drive1 (Zerror Driver) unter dem IO/Devices-Pfad des Projekts „TwinCAT Project1“ angezeigt, was darauf hinweist, dass die Masterstation den Servotreiber erfolgreich gescannt und angeschlossen hat. Andernfalls muss der Servoantrieb bestätigt werden. Ob die entsprechende XML-Datei und ihr Platzierungspfad korrekt sind.

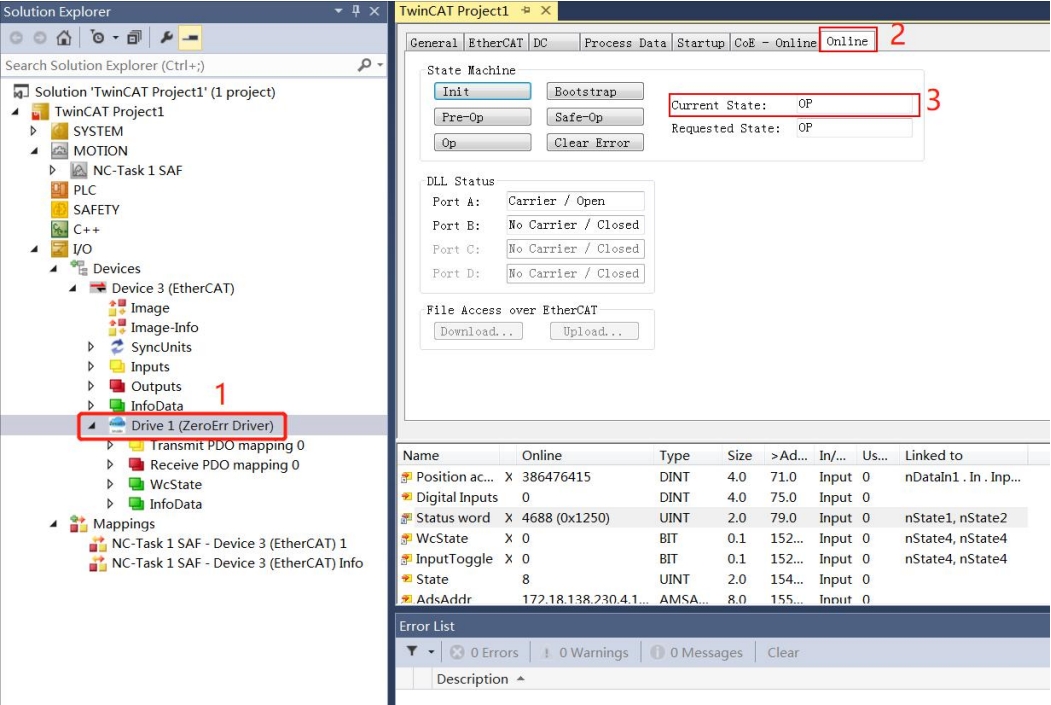

6. Klicken Sie wie in Abbildung 13 gezeigt auf den Gerätenamen Drive1 (Zerror Driver) und dann auf „Online“, um den Status der EtherCAT-Zustandsmaschine anzuzeigen. Wenn der aktuelle Status „OP“ anzeigt, bedeutet dies, dass der Treiber normal in den OP-Modus wechselt.

Häufige Probleme mit dem Encoder:

1. Was ist ein magnetischer Encoder?

Das Prinzip eines magnetischen Encoders ähnelt dem eines optischen Encoders, verwendet jedoch Magnetfeldsignale. Im Inneren des magnetischen Encoders befinden sich eine Magnetscheibe und ein magnetoresistiver Sensor. Die Drehung der Magnetscheibe bewirkt eine Änderung der internen Magnetfeldstärke, die vom magnetoresistiven Sensor erkannt wird. Das Signal wird dann durch den Schaltkreis verarbeitet, um das Ausgangssignal zu erzeugen. Die Auflösung des magnetischen Encoders wird durch die Anzahl der Magnetpole auf der Magnetscheibe, die Menge der magnetoresistiven Sensoren und die Signalverarbeitungsmethode bestimmt. Ein Vorteil der Verwendung von Magnetfeldprinzipien zur Signalerzeugung besteht darin, dass magnetische Signale nicht durch Staub, Feuchtigkeit, hohe Temperaturen oder Vibrationen beeinflusst werden.

Im Vergleich zu herkömmlichen optischen Encodern und Gitterencodern weisen magnetische Encoder überlegene Eigenschaften wie Vibrationsfestigkeit, Korrosionsbeständigkeit, Verschmutzungsbeständigkeit, Störfestigkeit und einen weiten Temperaturbereich auf. Sie können in Bereichen eingesetzt werden, in denen herkömmliche optische Encoder möglicherweise nicht geeignet sind. Die Encoderserie von Faradyi Motors ist auch in rauen Umgebungen wie ölverschmutzten Bereichen, Umgebungen mit starken Vibrationen, hoher Luftfeuchtigkeit und extremen Temperaturbedingungen einsetzbar. Magnetische Encoder sind speziell für extreme und anspruchsvolle Umgebungen konzipiert, die breite Temperatureigenschaften, Widerstandsfähigkeit gegen starke Vibrationen und Stöße sowie ein hohes Schutzniveau erfordern.

Darüber hinaus zeichnen sich unsere magnetischen Encoder durch zuverlässige Signalausgangsschaltungen und einfache Installationsmethoden aus und können Ausfallzeiten erheblich reduzieren. Hochleistungs-Magnetencoder werden typischerweise in der Metallurgie, Papierherstellung und Holzverarbeitungsmaschinen eingesetzt und finden breite Anwendung in der industriellen Steuerung, im Maschinenbau, in Schiffen, Textilien, im Druck, Radar, in der Kommunikation und in anderen Bereichen.

Faradyi Motors entwickelt und produziert eigenständig magnetische Encoder. Unsere magnetischen Encoder sind bekannt für ihre einfache und kompakte Struktur, keine Kontaktpunkte, lange Lebensdauer, Beständigkeit gegen hohe und niedrige Temperaturen, Vibrationsfestigkeit, schnelle Reaktionsgeschwindigkeit und Widerstandsfähigkeit gegen Staub und Kondensation. Sie werden von Kunden in Bereichen wie Robotik, automatisierten Produktionslinien, Montagemaschinen, Aufzügen, Textilmaschinen, Nähmaschinen, Verpackungs- und Druckmaschinen, CNC-Werkzeugmaschinen, Plottern, Winkelmessgeräten und mehr eingesetzt.

2. Vorteile von Multiturn-Drehgebern?

Vom Single-Turn-Absolut-Encoder zum Multi-Turn-Absolut-Encoder.

Rotierende Singleturn-Absolutwertgeber lesen die Position der magnetischen Codescheibe während der Drehung, um einen eindeutigen Code zu erhalten. Wenn die Drehung 360 Grad überschreitet, kehrt der Code zum Ausgangspunkt zurück. Dies entspricht nicht dem Prinzip der eindeutigen Absolutcodierung, und eine solche Codierung kann nur für Messungen innerhalb eines Drehbereichs von 360 Grad verwendet werden, was als Singleturn-Absolutwertgeber bezeichnet wird.

Faradyi Multi-Turn Drehgeber

Für Messungen, die einen Drehbereich von 360 Grad überschreiten, sind Multiturn-Absolutgeber erforderlich. Diese Encoder bauen auf der Singleturn-Codierung auf, indem sie zusätzliche Umdrehungen hinzufügen, um den Messbereich zu erweitern. Solche Absolutgeber werden als Multiturn-Absolutgeber bezeichnet. Ähnlich wie Singleturn-Encoder bestimmen sie die mechanische Position des Codes und stellen sicher, dass jeder Positionscode eindeutig und nicht wiederholbar ist, ohne dass ein Speicher erforderlich ist.

Ein weiterer Vorteil von Multiturn-Encodern ist ihr größerer Messbereich, der Redundanz bietet. Diese Redundanz vereinfacht die Installation und macht es überflüssig, den Nullpunkt während der Einrichtung genau zu finden. Die Wahl einer beliebigen Zwischenposition als Ausgangspunkt ist ausreichend, was den Installations- und Debugging-Prozess erheblich vereinfacht.

Faradyi-Encoder bieten Auflösungen von bis zu 23 Bit und 2^40 Umdrehungen sowie eine programmierbare und gespeicherte Punkt-zu-Punkt-Positionskompensation. Diese Technologie erreicht eine beispiellose Encodergenauigkeit von ±2,5 Bogensekunden.

3. Unterschiede zwischen inkrementellen und absoluten Encodern?

Ein Encoder ist ein Gerät, das Signale oder Daten kodiert und sie in Signale umwandelt, die zur Kommunikation, Übertragung und Speicherung verwendet werden können. Es gibt zwei Haupttypen: Inkremental- und Absolut-Encoder, die in unserer Produktion und im täglichen Leben breite Anwendung finden.

Klassifizierung von Encodern:

-

Inkrementalgeber: Inkrementalgeber nutzen das fotoelektrische Umwandlungsprinzip, um drei Sätze Rechteckwellenimpulse auszugeben – A-, B- und Z-Phasen. Die A- und B-Impulsphasen haben einen Phasenunterschied von 90 Grad, wodurch die Drehrichtung leicht bestimmt werden kann. Die Z-Phase liefert für jede volle Umdrehung einen Impuls und dient als Referenzpunkt für die Positionierung. Zu seinen Vorteilen gehören ein einfaches Konstruktionsprinzip, eine mechanische Lebensdauer von über Zehntausenden von Stunden, starke Entstörungsfähigkeit, hohe Zuverlässigkeit und Eignung für die Übertragung über große Entfernungen. Er kann jedoch keine absoluten Positionsinformationen zur Wellendrehung ausgeben.

-

Absolutwertgeber: Absolute Encoder geben digitale Signale direkt aus. Ob in industriellen Umgebungen oder bei rauen Außenanwendungen, die Verbesserung von Effizienz, Zuverlässigkeit und Haltbarkeit ist entscheidend. Daher müssen Encoderkomponenten verschiedene Anforderungen erfüllen und gleichzeitig maximale Haltbarkeit und höhere Kosteneffizienz gewährleisten. Die magnetischen absoluten Multiturn-Encoder der eCoder-Serie von ZeroDifference Cloud Control haben Tests unter den härtesten Umgebungsbedingungen der Welt bestanden. Diese Encoder vereinen zuverlässige Robustheit, ultrahohe Präzision und fortschrittliche Kommunikationstechnologie und eröffnen so ein breites Spektrum äußerst attraktiver Anwendungsbereiche.

-

Hybrid-Absolut-Encoder: Der hybride Absolutwertgeber gibt zwei Informationssätze aus: einen Satz zur Erkennung von Magnetpolpositionen mit Absolutinformationsfunktionalität und den anderen Satz, der mit den Ausgabeinformationen von Inkrementalgebern identisch ist.

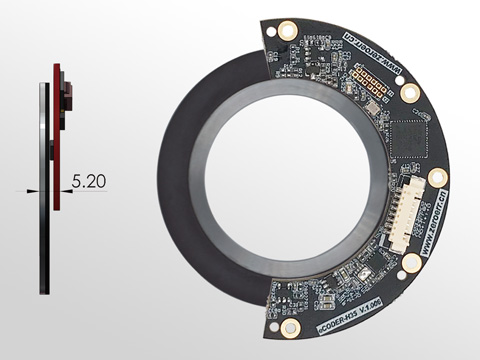

4. Was ist ein Hohlencoder?

Faradyi-Hohlencoder verfügen über ein Mittelloch mit einem maximalen Durchmesser von bis zu 83 mm, sodass sie problemlos durch mechanische Strukturen, Kabel, pneumatische Systeme usw. geführt werden können.

Faradyi-Hohl-Encoder

Dank ihres ultradünnen Designs und der Fixierung oder Verriegelung durch Federplatten benötigen diese Encoder bei der Installation kein zusätzliches Zubehör. Sie bieten außerdem Stoßdämpfung und gewährleisten so die Koaxialität. Sie werden häufig in Anwendungen eingesetzt, die hohe Präzision und kompakte Bauweise erfordern, und eignen sich besonders für den Einsatz mit Gleichstrommotoren mit Direktantrieb.

Anpassbare Präzisions-Stütznaben ermöglichen eine schnelle und präzise Installation.

In Kombination mit eingebetteten Miniaturantrieben von Faradyi Motors ermöglichen sie eine kompakte Servosteuerung.

Zu den Anwendungen gehören unter anderem medizinische Geräte, Robotergelenke, allgemeine Automatisierung und Werkzeugmaschinen mit DD-Motor.

5. Encoder-Nutzung: Wie berechnet man den Drehwinkel?

Absolutwertgeber liefern eine vollständige Positionsausgabe in Form von Positionspunkten, die sowohl Multiturn- als auch Singleturn-Daten umfasst. Der Referenzpunkt ist der absolute Nullpunkt des Gebers (vom Benutzer konfigurierbar).

Es ist wichtig zu beachten, dass der Multiturn-Wert ein vorzeichenbehafteter 16-Bit-Wert ist, während der Singleturn-Wert ein vorzeichenloser Wert ist. Die Berechnungsformel lautet wie folgt:

Drehwinkel des Encoders (°) = (Ausgabewert der vollen Position des Encoders / Singleturn-Auflösung) * 360 (°);

6. Wie lese ich den vollständigen Positionsausgabewert des Encoders?

Die vollständige Positionsausgabe des Absolutwertgebers erfolgt in Positionspunkten, bestehend aus Multiturn- und Singleturn-Daten. Wenn ein Benutzer beispielsweise den Befehl 0x1A über 485 sendet:

Encoder-Antwort auf 0x1A, 0x00, 0x6b, 0xf6, 0x11, 0x15, 0x06, 0x00, 0x00, 0x00, 0x84; dann ist der Singleturn-Wert 0x11f66b und der Multiturn-Wert 0x000006.

Der vollständige Positionsausgabewert des Encoders wird als 0x000006 * (Auflösung) + 0x11f66b berechnet.

7. Ursachen für Schäden an der Encoderscheibe?

Körperlicher Schaden:

- Bei der Installation kann es durch unsachgemäße Bedienung, Stürze, Stöße usw. zu Kratzern, Schrammen oder sogar Brüchen auf der Encoderscheibe kommen.

- Ungewöhnliche äußere Kräfte auf die Motorwelle können dazu führen, dass sich die Encoderscheibe mit der Welle verschiebt, was zu Reibung und Verschleiß an der magnetischen Oberfläche führt.

Chemikalienexposition: Keine Auswirkung: Motoröl, Hydrauliköl (Bremsöl), Kerosin, Frostschutzmittel, Reinigungsmittel, Terpentin, Wasser, Salzwasser.

Kontakt vermeiden: Benzinspray, Alkohol, Heptan.

Kontaktverbot: Aromatische Kohlenwasserstoffe (Benzol, Toluol, Xylol), Ketone, Mineralsäuren (HCl, H2SO4).

8. Wie installiere ich eine geteilte Encoderscheibe?

Installationsmethoden: Die Montage kann mittels Presspassung oder Klebemontage mit Spiel erfolgen.

Inkrementalgeber: Installationshinweise:

- Vermeiden Sie bei der Montage unbedingt Schläge, Stöße und Kollisionen, um eine Beschädigung des Lesekopfes und der Encoderscheibe zu verhindern.

- Drücken Sie den Encoder bei der Montage vorsichtig in die Wellenhülse. Vermeiden Sie dabei unbedingt die Verwendung eines Hammers, um eine Beschädigung des Lesekopfs und der Encoderscheibe zu vermeiden.

Anforderungen an die Installationsgenauigkeit:

- Maximaler Höheninstallationsfehler: <0,2 mm

- Maximaler radialer Installationsfehler: <0,2 mm

- Maximaler Konzentrizitätsinstallationsfehler: <0,05 mm

Der Rundlauffehler der Encoderscheibe hat den größten Einfluss auf die Encodergenauigkeit. Eine höhere Rundlaufgenauigkeit trägt zu einer weiteren Verbesserung der Encodergenauigkeit bei.

Elektrische Aspekte:

- Um eine Beschädigung des Ausgangskreises zu vermeiden, dürfen die Ausgangsleitungen des Encoders nicht miteinander verbunden werden.

- Um eine Beschädigung des Ausgangskreises zu vermeiden, dürfen die Signalleitungen des Encoders nicht an eine Gleichstrom- oder Wechselstromquelle angeschlossen werden.

- An den Encoder angeschlossene Geräte wie Motoren sollten gut geerdet sein, um statische Elektrizität zu vermeiden.

- Für die Verkabelung sollten geschirmte Kabel verwendet werden.

- Überprüfen Sie vor dem Einschalten sorgfältig, ob die Produktspezifikationen zum Encodermodell passen und die Verkabelung korrekt ist.

- Berücksichtigen Sie bei der Übertragung über große Entfernungen Signaldämpfungsfaktoren und wählen Sie eine Ausgabemethode mit niedriger Ausgangsimpedanz und starker Entstörungsfähigkeit.

- Vermeiden Sie die Verwendung in Umgebungen mit starken elektromagnetischen Wellen.

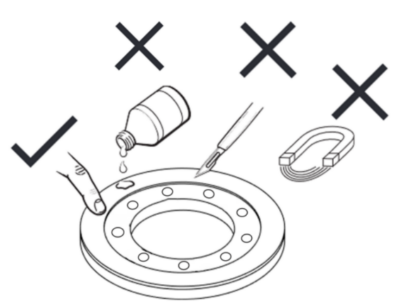

9. Was ist bei der Speicherung und Verwendung von eCoder-Encodern zu beachten?

Vorsichtsmaßnahmen bei der Verwendung des Encoders:

-

Von magnetischen Materialien fernhalten:

- Vermeiden Sie es, den magnetischen Teil der Encoderscheibe in die Nähe von Materialien mit einem Magnetfeld zu bringen, um eine Beschädigung der Magnetspuren auf der Encoderscheibe zu verhindern.

-

Vermeiden Sie die Exposition gegenüber magnetischen Feldern:

- Setzen Sie den magnetischen Teil der Encoderscheibe keinem Magnetfeld mit einer Oberflächenintensität von mehr als 20 mT aus, da dies zu dauerhaften Schäden an der Encoderscheibe führen könnte.

-

Stöße auf den Magnetring vermeiden:

- Achten Sie bei der Installation oder Lagerung der Encoderscheibe darauf, die Oberfläche, auf der sich der Magnetring befindet, nicht zu beschädigen. Stellen Sie sicher, dass der Magnetring nicht zerkratzt wird. Verwenden Sie zum Reinigen der Encoderscheibe keine ätzenden Flüssigkeiten. Wenn sich Schmutz auf der Oberfläche befindet, entfernen Sie ihn vorsichtig mit einem rückstandsfreien Papierklebeband.

-

Schutz des Lesekopfes:

- Treffen Sie Vorkehrungen zum Schutz des Lesekopfes, um zu vermeiden, dass Eisenspäne direkt auf den Lesekopf fallen, da hierdurch die Komponenten beschädigt werden könnten.

-

Bewusstsein für statische Elektrizität:

- Der Lesekopf reagiert empfindlich auf statische Elektrizität. Berühren Sie die elektronischen Schaltkreise, Kabel oder Sensorbereiche nicht direkt mit den Händen, es sei denn, Sie verfügen über einen geeigneten Schutz gegen elektrostatische Entladung oder befinden sich in einer unkontrollierten Umgebung.

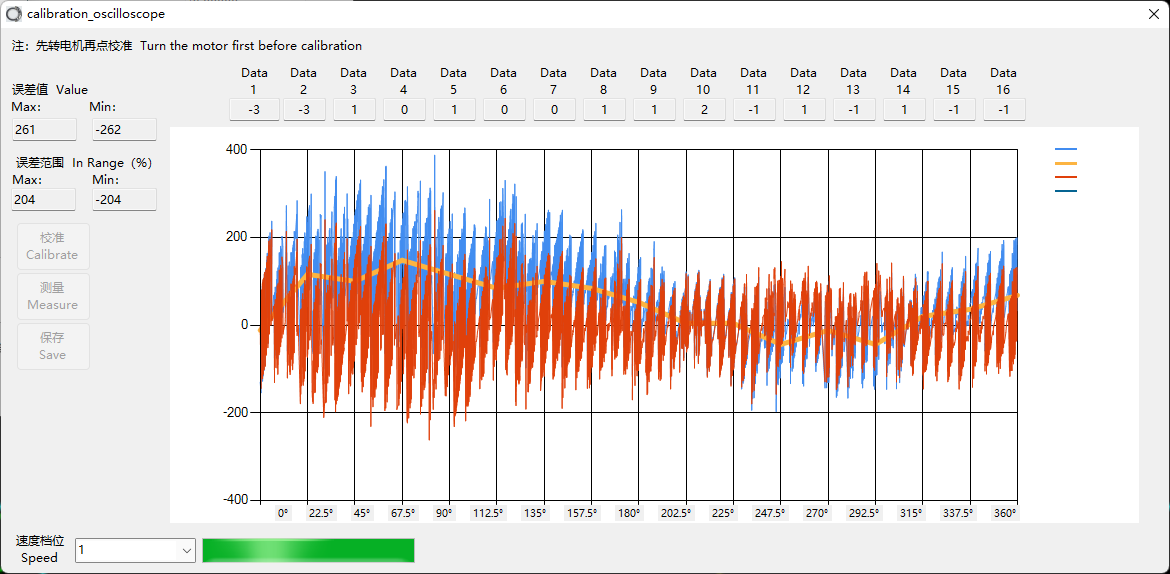

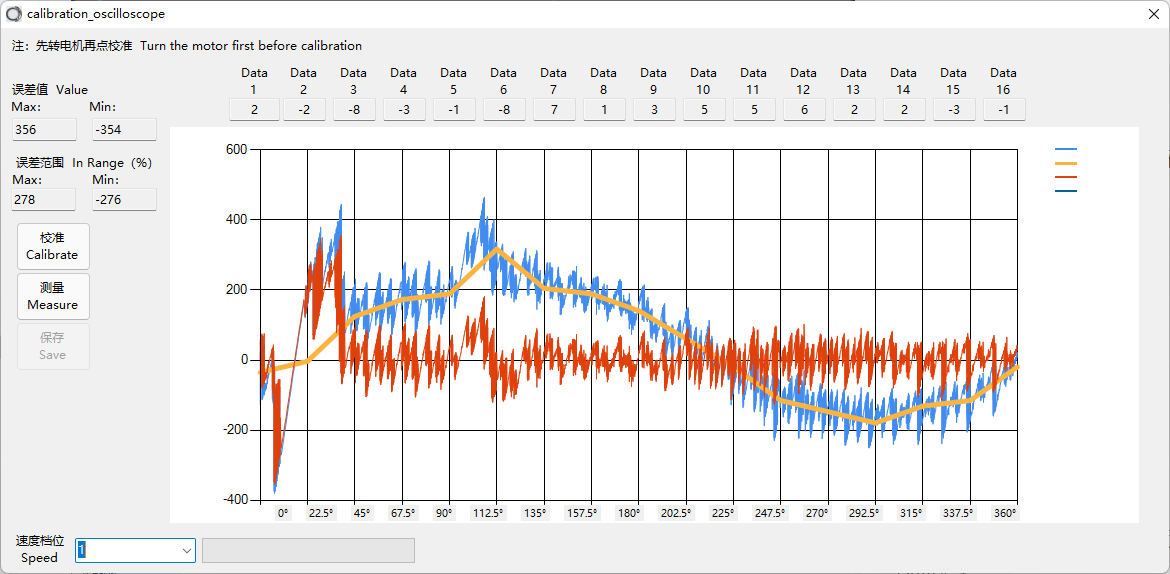

10. Welche Kalibrierungsfehler treten bei eCoder-Encodern häufig auf?

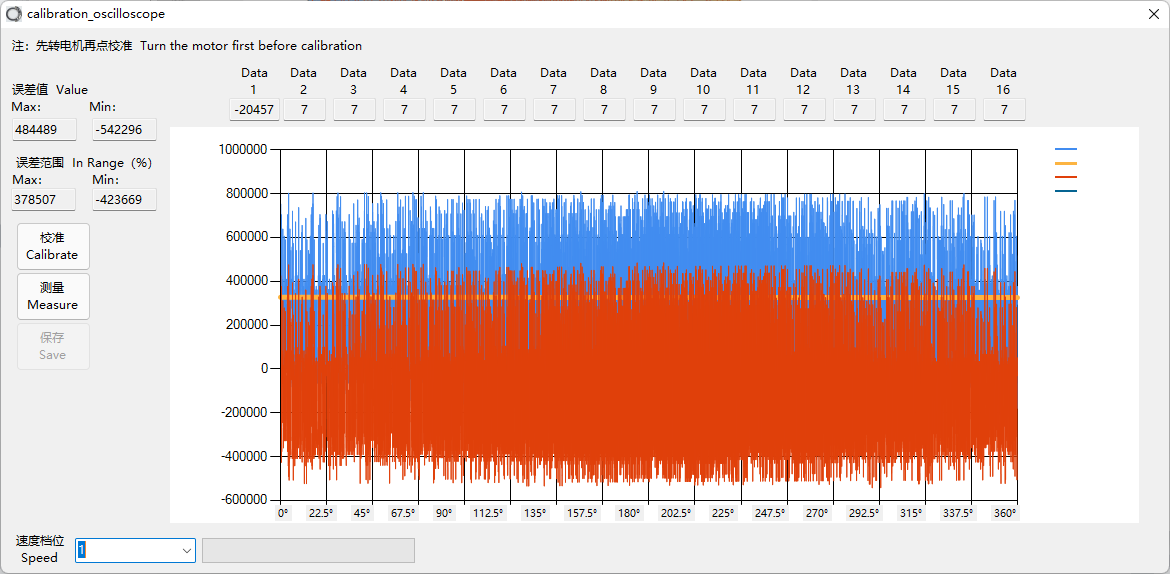

Kalibrierungsfehler: Häufige Szenarien

- Gesamtfehler überschreitet Toleranz:

Im Allgemeinen tritt diese Wellenform aufgrund der strukturellen Installation auf. Überprüfen Sie den Installationsabstand zwischen Lesekopf und Codescheibe oder passen Sie ihn neu an. Beachten Sie die Anweisungen zur mechanischen Installation.

2. Mögliche Ursachen für die Wellenformspitzen:

3. Mögliche Ursachen für abnormale Wellenformen:

Analyse und Fehlerbehebung für die gegebene Situation:

Wenn Sie auf ein solches Szenario stoßen, können Sie die folgenden Schritte unternehmen, um potenzielle Probleme zu analysieren und zu identifizieren:

-

Stromversorgung prüfen:

- Überprüfen Sie, ob die Stromversorgung die für den Encoder angegebenen Spannungsanforderungen erfüllt. Stellen Sie sicher, dass die bereitgestellte Spannung im zulässigen Bereich liegt.

-

Überprüfen Sie Encoder und Disc auf Stabilität:

- Untersuchen Sie den Encoder und die Encoderscheibe auf etwaiges Zittern oder Instabilität während der Drehung. Stellen Sie sicher, dass alle Komponenten sicher befestigt und ordnungsgemäß fixiert sind.

-

Installationsabstand überprüfen:

- Bewerten Sie den Installationsabstand zwischen dem Lesekopf und der Encoderscheibe. Stellen Sie sicher, dass der Abstand innerhalb des empfohlenen Bereichs liegt und nicht zu groß ist.

-

Encoderscheibe auf Beschädigungen prüfen:

- Überprüfen Sie die Magnetspuren der Encoderscheibe auf Anzeichen von Beschädigungen. Schäden an den Magnetspuren können zu Unregelmäßigkeiten in der Wellenform führen. Stellen Sie sicher, dass die Encoderscheibe keine Kratzer, Risse oder andere Schäden aufweist.

Die Berücksichtigung dieser Aspekte sollte dazu beitragen, Probleme im Zusammenhang mit der beobachteten abnormalen Wellenform zu identifizieren und zu lösen. Wenn das Problem weiterhin besteht, sind zusätzliche detaillierte Informationen zur Systemkonfiguration und den Wellenformeigenschaften für die weitere Analyse hilfreich.

11. Wie kann der Gelenkfehlercode 730f unterdrückt werden, ohne die Encoderbatterie einzubauen?

Fehlercode 0x730F (niedrige Batteriespannung) – Anleitung zur Fehlerbehebung:

Der Fehlercode 0x730F weist auf ein Problem mit niedriger Batteriespannung im Multiturn-Gelenkgeber hin. Dieser Fehler wird über den Objektindex 603Fh gemeldet und kann nicht unterdrückt werden. Es ist wichtig, diesen Fehler umgehend zu beheben, um die ordnungsgemäße Funktion des Gelenkmoduls sicherzustellen. Befolgen Sie zur Fehlerbehebung die folgenden Schritte:

Installation der 3,6-V-Multiturn-Batterie:

- Bevor Sie das Gelenkmodul mit einem Multiturn-Encoder verwenden, stellen Sie sicher, dass eine 3,6-V-Multiturn-Batterie installiert ist.

- Verbinden Sie die Servo-Obercomputer-Software (eTunner_V13.50) und öffnen Sie die Encoder-Schnittstelle.

- Klicken Sie auf die Schaltfläche „Lastseitigen Encoder zurücksetzen“, um den Fehler zu beheben.

- Alternativ können Sie über den EtherCAT/CANopen-Bus „1“ in den Objektindex 2242h schreiben und so den Fehler beheben.

Referenz zum Benutzerhandbuch:

- Detaillierte Anweisungen zur Verwendung der Multiturn-Funktionalität und zur Behandlung batteriebezogener Fehler finden Sie im Benutzerhandbuch des Gelenkmoduls (Version 3.14).

- Beachten Sie insbesondere Abschnitt 10.4 („Gelenkpositionen und Vorsichtsmaßnahmen bei der Verwendung der Multi-Turn-Funktionalität“) und Abschnitt 11.4 („Behandlung batteriebezogener Fehler“).

Umgang mit Fehlern bei niedriger Batteriespannung (0x730F):

- Wenn die Multiturn-Verbindung nicht mit der Batterie verbunden ist oder die Batteriespannung niedrig ist, kann es sein, dass der Encoder Multiturn-Daten verliert und den Fehler 0x730F auslöst.

- Befolgen Sie die Anweisungen im Benutzerhandbuch, um Probleme mit niedriger Batteriespannung zu beheben. Hierzu gehört möglicherweise das Ersetzen der Batterie und die Durchführung des korrekten Reset-Vorgangs.

Andere mögliche Ursachen:

- Überprüfen Sie die korrekte Batterienutzung und stellen Sie sicher, dass der richtige Batterietyp verwendet wird.

- Überprüfen Sie den Batterieschaltkreis auf Anomalien, die zu einem schnellen Verbrauch führen können.

Weitere Fehlerbehebung:

- Wenn der Fehler weiterhin besteht, wenden Sie sich für weitere Hilfe an den technischen Support oder den Hersteller.

- Stellen Sie sicher, dass alle im Benutzerhandbuch beschriebenen Schritte genau befolgt werden.

Das systematische Ansprechen dieser Punkte sollte dazu beitragen, den Fehler „Niedrige Batteriespannung“ (0x730F) im Multiturn-Gelenk-Encoder zu beheben.

12. Warum ändert sich die Singleturn-Position nach dem Neustart des Encoders?

Anleitung zur Fehlerbehebung bei Änderungen der Single-Turn-Position nach dem Neustart:

Wenn sich die Singleturn-Position nach einem Neustart ändert, kann dies an Installationsfehlern liegen, die die Grundanforderungen überschreiten, oder an Kalibrierungsanomalien (nicht kalibriert oder Kalibrierungsfehler > 90%). Befolgen Sie die folgenden Schritte, um das Problem zu ermitteln und zu beheben:

Auf regelmäßige Sprünge prüfen:

- Beobachten Sie, ob in der Einzeldrehposition regelmäßige und systematische Sprünge erfolgen.

- Bei den eCoder-Modellen 11/18/20 sind Sprünge von ca. 11° zu erwarten, bei den eCoder-Modellen 35/45/65 Sprünge von ca. 5°.

Sprungweite berechnen:

- Berechnen Sie die Sprungweite mit der Formel:

(117167 - 108981) / 524288 * 360 ≈ 5,6°. - Überprüfen Sie, ob die beobachteten Sprünge im erwarteten Bereich liegen und auf regelmäßige Muster hinweisen.

- Berechnen Sie die Sprungweite mit der Formel:

Verwenden Sie das eCoder Serialport Tool:

- Nutzen Sie die Software eCoder_Serialport_Tool_V1.8_3.5 (auf der offiziellen Website verfügbar).

- Führen Sie den Kalibrierungsvorgang mithilfe der Software erneut durch.

- Wenn die Kalibrierungsfehler 90% überschreiten, überprüfen Sie die Installation des Lesekopfs und der Codescheibe auf Einhaltung der Grundanforderungen. Die Installationsanforderungen finden Sie im Encoderhandbuch „Faradyi_eCoder_Manual_Ver1.7“, Kapitel 3.

Neukalibrierung nach Sicherstellung der Installationskonformität:

- Nachdem Sie bestätigt haben, dass die Installation die Grundanforderungen erfüllt, wiederholen Sie den Kalibrierungsvorgang.

Durch Befolgen dieser Schritte können Sie Probleme im Zusammenhang mit Änderungen der Singleturn-Position nach einem Neustart identifizieren und beheben. Regelmäßige Kalibrierung und Einhaltung der Installationsanforderungen sind für die Aufrechterhaltung genauer Encoder-Messwerte von entscheidender Bedeutung.

Allgemeine Frage zur Bestellung:

1. Wie bestellen?

Senden Sie uns eine Anfrage → Erhalten Sie unser Angebot → Verhandeln Sie die Details → Bestätigen Sie die Probe → Unterzeichnen Sie den Vertrag/zahlen Sie eine Anzahlung → Massenproduktion → Frachtbereit → Restbetrag/Lieferung → Weitere Zusammenarbeit

2. Wie wäre es mit einer Musterbestellung?

Muster stehen für Sie bereit. Bitte kontaktieren Sie uns für weitere Einzelheiten. Sobald wir Ihnen eine Mustergebühr in Rechnung gestellt haben, können Sie sich beruhigt zurückerstatten lassen, wenn Sie eine formelle Bestellung aufgeben.

3. Welche Versandart steht zur Verfügung?

DHL, UPS, Fedex, TNT, EMS, China Post und Seetransport sind verfügbar. Andere Versandarten sind ebenfalls verfügbar. Bitte kontaktieren Sie uns, wenn Sie den Versand über eine andere Versandart wünschen.

4. Wie lange dauert die Produktion und der Versand der Lieferung?

Die Lieferzeit hängt von der bestellten Menge ab. Normalerweise dauert es 15–25 Werktage.

5. In meinem Paket fehlen Produkte. Was kann ich tun?

Bitte wenden Sie sich an unser Support-Team und wir bestätigen Ihre Bestellung mit dem Paketinhalt. Wir entschuldigen uns für etwaige Unannehmlichkeiten.

6. Wie bestätige ich die Zahlung?

Wir akzeptieren Zahlungen per T/T, Paypal, andere Zahlungsarten werden ebenfalls akzeptiert. Bitte kontaktieren Sie uns, bevor Sie mit einer der anderen Zahlungsarten bezahlen. Auch eine Anzahlung von 30-50% ist möglich, der Restbetrag muss vor dem Versand bezahlt werden.