Preguntas frecuentes

Problemas comunes con las articulaciones de robots:

1. ¿Cómo seleccionar la fuente de alimentación del robot?

Medidor de consumo de energía del robot.

Para un robot colaborativo con una carga útil de 3 kilogramos, el consumo máximo de energía es de 8 A y la fuente de alimentación recomendada es ePower-400-48.

Para un robot colaborativo con una carga útil de 5 kilogramos, el consumo máximo de energía es de 15 A y la fuente de alimentación recomendada es ePower-800-48.

Para un robot colaborativo con una carga útil de 10 kilogramos, el consumo máximo de energía es de 26,6 A y la fuente de alimentación recomendada es ePower-1500-48.

2. ¿Cuáles son las diferencias entre los módulos de unión de una vuelta y de varias vueltas?

Accesorios para juntas:

– Para juntas multivueltas, se incluye una batería multivuelta adicional de 3,6 V en comparación con los accesorios para juntas monovueltas.

Funcionalidad de conteo:

– Las juntas multivueltas admiten la funcionalidad de conteo multivuelta para retroalimentación en el extremo de la carga. Las juntas de una sola vuelta solo admiten la funcionalidad de conteo de vueltas múltiples en el extremo de la carga cuando la junta no está apagada.

Comentarios de posición:

– Para juntas multivueltas, la retroalimentación de posición permanece constante antes y después del apagado. Para uniones de una sola vuelta, el valor de varias vueltas se pierde después del apagado.

Instalación y uso:

– Antes de utilizar juntas multivueltas, conecte la batería multivuelta de 3,6 V y luego elimine cualquier error relacionado con la batería. Para juntas de una sola vuelta, es necesario realizar ajustes en la posición final de salida de la junta antes de la instalación.

3. ¿Qué tan alta es la precisión de las articulaciones del robot?

¿Cuál es la precisión de las articulaciones del robot?

Vídeo de medición de precisión de la junta eRob en el sitio del cliente

4. ¿Cómo es el ruido operativo de los módulos de articulación del robot?

Con la junta Faradyi Control eRob, el ruido operativo medido es de solo alrededor de 55 decibeles a 30 RPM y alrededor de 62 decibeles a 60 RPM.

5. El motor no puede alcanzar la posición objetivo correctamente.

Análisis de raíz de la causa: El rango de movimiento está restringido por la configuración de los parámetros.

Acciones recomendadas:

-

Verifique la configuración del límite de posición en la interfaz de posición de seguridad. Asegúrese de que la posición objetivo no exceda el rango límite de posición establecido.

-

Verifique la interfaz "Movimiento" para ver si los límites de aceleración y desaceleración de la aplicación para todos los movimientos están seleccionados. Si están seleccionados, anule la selección.

-

Verifique que los parámetros para el filtro de posición en la interfaz "Configuración PID" estén configurados correctamente.

6. El voltaje del bus está por debajo del ajuste de voltaje mínimo permitido.

Mensaje de error:

1. El voltaje del bus es inferior al ajuste de voltaje mínimo permitido.

Análisis de raíz de la causa:

1. Detección de tensión de alimentación del circuito principal por debajo del umbral.

2. Caída de voltaje debido a un corte momentáneo de energía con menor voltaje de suministro eléctrico.

3. Capacidad de suministro de energía insuficiente que provoca una disminución del voltaje debido al aumento repentino de corriente cuando se enciende la alimentación principal.

4. Falla del servoaccionamiento (mal funcionamiento del circuito).

Acciones recomendadas:

1. Mida el voltaje en el terminal de la fuente de alimentación para garantizar el voltaje de entrada correcto.

2. Confirme si el ajuste mínimo permitido de voltaje del bus es razonable.

3. Aumente la capacidad del voltaje de la fuente de alimentación. Cambie la fuente de alimentación, elimine la posibilidad de que el contactor electromagnético desconecte la alimentación principal y luego restablezca la alimentación.

4. Optimice el método de cableado del bus (cuando varios módulos comparten una fuente de alimentación, consulte el manual conjunto para conocer los métodos de cableado de alimentación).

5. Reemplácela con una unidad nueva.

7. El voltaje del bus está por encima del ajuste de voltaje máximo permitido.

Mensaje de error:

- El voltaje del bus es mayor que el ajuste de voltaje máximo permitido.

Análisis de raíz de la causa:

- Detección de tensión de alimentación del circuito principal que supera el umbral.

- El voltaje de la fuente de alimentación es demasiado alto.

- El ajuste de voltaje de bus máximo permitido es demasiado pequeño.

- Retroalimentación significativa de energía cinética durante el trabajo de desaceleración o movimiento en la dirección de la fuerza gravitacional.

- Falla del servoaccionamiento (mal funcionamiento del circuito).

Acciones recomendadas:

- Mida el voltaje en el terminal de la fuente de alimentación para garantizar el voltaje de entrada correcto.

- Confirme si la configuración de voltaje de bus máxima permitida es razonable.

- Aumente la resistencia de descarga o utilice un supercondensador para la absorción (consulte el manual conjunto para el manejo de energía regenerativa).

- Reemplácela con una nueva unidad.

8. Las corrientes de fase (U/V/W) exceden la corriente máxima permitida.

Mensaje de error:

- La corriente de la fase U excede el valor máximo de corriente permitido.

- La corriente de la fase V excede el valor máximo de corriente permitido.

- La corriente de la fase W excede el valor máximo de corriente permitido.

Análisis de raíz de la causa:

- La corriente en cada fase excede el umbral máximo para una corriente monofásica.

- Mal funcionamiento del motor, cortocircuito entre vueltas o entre fases, degradación del aislamiento local.

Acciones recomendadas:

- Verifique si hay un cortocircuito en las conexiones del motor U, V, W o si hay rebabas en los cables en el extremo del conector. Conecte correctamente los cables del motor.

- Reemplace con un motor nuevo.

9. Activar corriente máxima (corte).

Mensaje de error:

- Disparador de corriente máxima (corte).

- La corriente que fluye a través del rectificador excede el umbral.

Análisis de raíz de la causa:

- Fallo del variador (circuito, IGBT, etc., componentes defectuosos).

- Cortocircuito en las líneas del motor U, V, W.

- Quemado de motores.

- Mal contacto de las líneas del motor.

- Mal funcionamiento del relé en el freno dinámico debido a la activación/desactivación frecuente del servo.

- El valor máximo de configuración actual es demasiado pequeño.

Acciones recomendadas:

- Desconecte las líneas del motor, habilite el servo y, si la falla ocurre inmediatamente, reemplace el servodrive por uno nuevo (mientras esté en funcionamiento).

- Verifique si hay un cortocircuito en las conexiones del motor U, V, W o si hay rebabas en los cables en el extremo del conector. Conecte correctamente los cables del motor.

- Confirme el equilibrio de la resistencia entre las distintas líneas del motor. Si está desequilibrado, reemplace el motor.

- Verificar si los conectores de cada fase U, V, W del motor están flojos; si están sueltos o desprendidos, asegúrelos.

- Reemplace el servoaccionamiento. Detener acciones bajo activación/desactivación de servo.

- Aumente el valor máximo de configuración actual.

10. Manejo de errores: Corriente y error del motor trifásico.

Mensaje de error:

- Corriente y error del motor trifásico.

- Detección de corriente trifásica del motor y error superando el umbral.

Análisis de raíz de la causa:

- Error de cableado del motor, desconexión.

- Carga sobrecargada, sobreshock (colisiones mecánicas, aumento repentino de peso mecánico, distorsión mecánica).

- Mal funcionamiento del motor, cortocircuito entre vueltas o entre fases, degradación del aislamiento local.

- Falla del servodrive (mal funcionamiento del circuito de muestreo actual).

- La corriente trifásica del motor y el valor de ajuste son demasiado pequeños.

Acciones recomendadas:

- Conectar correctamente las fases del motor (U, V, W).

- Reducir la carga, eliminar fallos mecánicos (aceite lubricante rígido, atasco de rodamientos, oxidación mecánica, etc.).

- Reemplace con un motor nuevo.

- Reemplácela con una nueva unidad.

- Aumente la corriente trifásica del motor y el valor de configuración.

11. Error de batería del codificador multivuelta en el extremo de carga.

Análisis de raíz de la causa:

- Tensión insuficiente en la batería multivuelta.

- La línea de conexión de la batería está desconectada.

Acciones recomendadas:

- Reemplace la batería en el codificador multivuelta.

- Verificar las conexiones de la batería en la carga.

- Reinicie el codificador multivuelta en la carga.

12. Ajuste de calado del motor.

Análisis de raíz de la causa:

- La corriente del motor es mayor que la corriente de bloqueo y la velocidad del motor es menor que la velocidad de bloqueo, lo que dura más que el tiempo de bloqueo.

- Carga sobrecargada.

- Fallos mecánicos (atasco de rodamientos, oxidación mecánica, distorsión mecánica, obstrucción por objetos extraños, etc.).

Acciones recomendadas:

- Confirme si los parámetros de corriente continua, corriente máxima y bloqueo están configurados de manera razonable.

- Reducir la carga.

- Eliminar fallas mecánicas (aceite lubricante rígido, atasco de rodamientos, oxidación mecánica, distorsión mecánica, obstrucción por objetos extraños, etc.).

13. El error de posición excede el error máximo permitido.

Análisis de raíz de la causa:

- La desviación de posición real excede el umbral establecido para el error de posición máximo permitido.

- El motor no sigue el movimiento ordenado.

- El valor establecido para el error de posición máximo permitido es demasiado pequeño.

Acciones recomendadas:

- Evite comandos de posición excesivamente grandes.

- Confirme si el motor gira siguiendo los comandos de posición. Ajuste las ganancias, siga el cableado del codificador de acuerdo con el diagrama de cableado, extienda el tiempo de aceleración/desaceleración, reduzca la carga y disminuya la velocidad.

- Aumente el valor establecido para el error de posición máximo permitido.

14. El error de velocidad excede el error de velocidad máximo permitido.

Análisis de raíz de la causa:

- La diferencia entre la velocidad del comando de posición interna y la velocidad real (desviación de velocidad) excede el error de velocidad máximo permitido establecido.

- Carga sobrecargada.

- Fallos mecánicos (atasco de rodamientos, oxidación mecánica, distorsión mecánica, obstrucción por objetos extraños, etc.).

Nota: Debido a que la velocidad del comando de posición interna también aumenta la desviación de velocidad durante el arranque, asegúrese de un margen adecuado.

Acciones recomendadas:

- Evite comandos de velocidad excesivamente grandes.

- Amplíe el tiempo de aceleración/desaceleración de la velocidad del comando de posición interna o mejore el seguimiento aumentando las ganancias.

- Aumente el valor establecido para el error de velocidad máximo permitido.

- Reducir la carga.

- Eliminar fallas mecánicas (aceite lubricante rígido, atasco de rodamientos, oxidación mecánica, distorsión mecánica, obstrucción por objetos extraños, etc.).

15. La velocidad del motor excede el ajuste de velocidad máximo permitido.

Análisis de raíz de la causa: La velocidad del motor excede el valor establecido para la velocidad máxima permitida.

Acciones recomendadas:

- Evite comandos de velocidad excesivamente grandes.

- Si se produce un exceso debido a un ajuste de ganancia deficiente, reajuste las ganancias.

- Siga el cableado del codificador según el diagrama de cableado.

16. ¿Qué representan el par nominal y el par máximo permitido?

Par nominal: El par nominal representa el par de carga continua permitido cuando la velocidad de entrada es de 2000 revoluciones por minuto (r/min).

Par máximo de arranque y parada: El par máximo arranque-parada es el par que se produce durante las fases de arranque y parada. Debido a la inercia rotacional de la carga, se puede aplicar un torque al módulo de articulación que es mayor que el torque normal.

17. ¿Qué se debe considerar antes de instalar juntas con funcionalidad de una o varias vueltas?

Codificador de una sola vuelta: Para módulos de unión con codificador de una sola vuelta, es necesario ajustar la posición final de salida antes de la instalación. Esto garantiza que dentro del rango operativo del dispositivo, no se sobrepasen las posiciones límite del codificador de una sola vuelta (0 y 524287). De lo contrario, puede haber una pérdida del conteo de vueltas múltiples durante el reinicio del apagado y la retroalimentación de la posición de la articulación se convertirá en la posición de una sola vuelta del codificador del extremo de salida.

Codificador multivuelta: Para módulos de unión configurados con un codificador multivuelta, no es necesario ajustar la posición final de salida antes de la instalación. Sin embargo, es necesario instalar una batería de alimentación multivuelta de 3,6 V antes de su uso. Luego, haga clic en el botón Restablecer el codificador de extremo de carga en la interfaz superior del codificador de la computadora para borrar el error de la batería de múltiples vueltas. Si una junta multivuelta no está conectada a una batería, aún se producirá un error después del siguiente reinicio de apagado y se perderá el conteo de varias vueltas (es decir, la retroalimentación de posición se convertirá en la posición de una sola vuelta de codificador del extremo de salida).

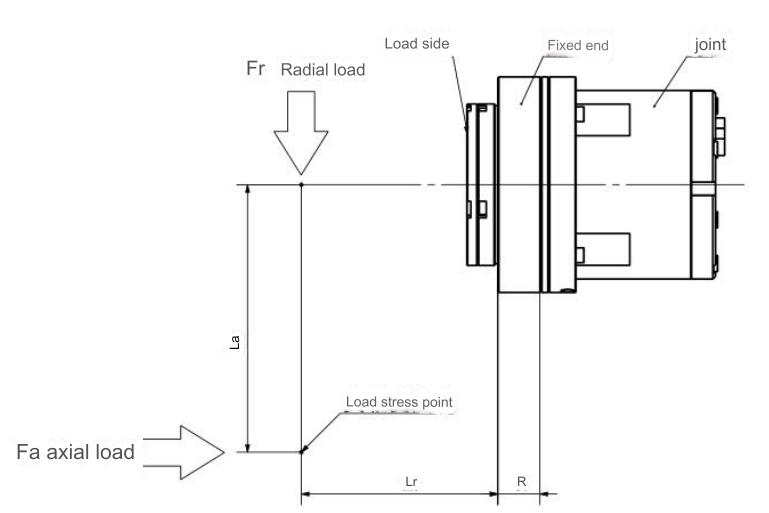

18. ¿Cómo se calcula la fuerza de torsión de flexión para los módulos de unión eRob?

Método de cálculo para el momento estático de carga máxima (Mmax):

Confirme Mmax ≤ Mc (consulte los símbolos de fórmula en la Tabla 1-2).

METROmamáX=FrmamáX⋅(lr+R)+FamaX⋅la

Tabla 1-1 Explicación de los símbolos de fórmula:

- Frmax: Carga radial máxima (N o kgf) – Consulte el diagrama de carga externa.

- Famax: Carga axial máxima (N o kgf) – Consulte el diagrama de carga externa.

- Lr, La: __ (unidad no especificada, posiblemente metros) – Consulte el diagrama de carga externa.

- R: Desplazamiento (m): consulte el diagrama de carga externa en la tabla de especificaciones de cada serie.

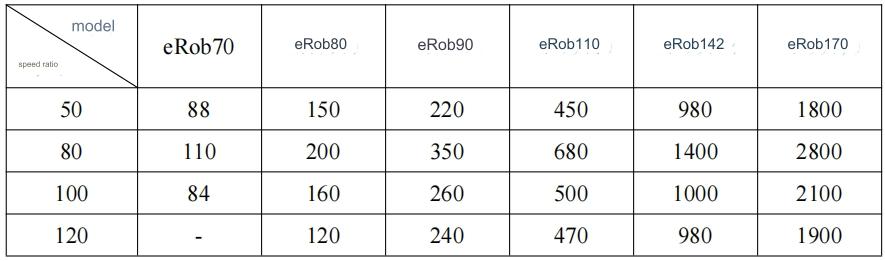

Tabla 1-2 Valores de torsión permitidos para cada tipo de junta:

| Tipo de junta | Desplazamiento (R) | Carga de par permitida (Mc) |

|---|---|---|

| eRob70 | 0,0217m | 74 Nm / 7,6 kgfm |

| eRob80 | 0,0239m | 124 Nm / 12,6 kgfm |

| eRob90 | 0,0255m | 187 Nm / 19,1 kgfm |

| eRob110 | 0,0296m | 258 Nm / 26,3 kgfm |

| eRob142 | 0,0364m | 580 Nm / 59,1 kgfm |

| eRob170 | 0,044m | 849 Nm / 86,6 kgfm |

Ejemplo: Dada la selección de la junta eRob70H con La = 0,2 m, Lr = 0,5 m, Frmax = 50 N y Famax = 30 N.

De la Tabla 1-2, R = 0,0217 m, Mc = 74 Nm.

Sustituir en la fórmula: METROmamáX=FrmamáX⋅(lr+R)+FamaX⋅la

METROmamáX=50⋅(0.5+0.0217)+30⋅0.2

METROmamáX=32.085nortemetro

Desde METROmamáX(32.085nortemetro)≤METROC(74nortemetro), satisface los requisitos de par de flexión.

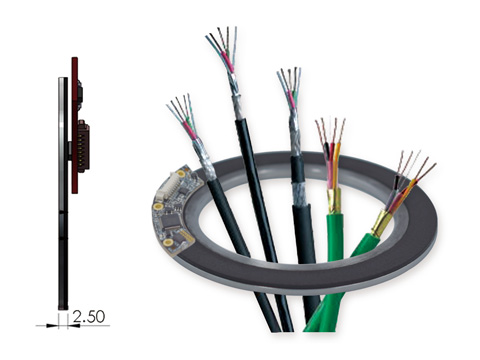

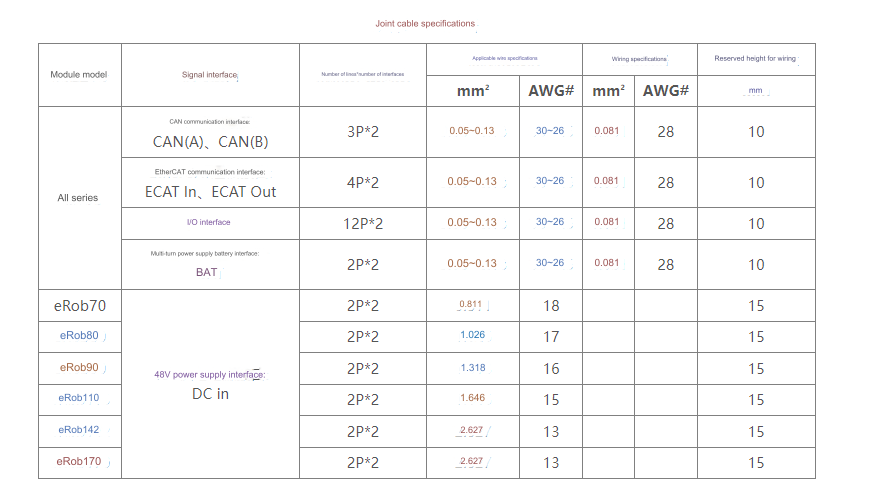

19. ¿Cuáles son las especificaciones de los cables y las alturas de reserva de cableado para los módulos de articulación del robot eRob?

Ejemplo de cableado de fuente de alimentación

Especificaciones del cable de unión:

20. ¿Qué es el fenómeno del cogging?

En un módulo de articulación de robot, cuando se somete a un par de impacto excesivo durante la operación, el acoplamiento entre la rueda rígida y los engranajes de la rueda flexible puede cambiar momentáneamente, incluso si los componentes tales como la ranura flexible de la caja de cambios permanecen intactos. Este fenómeno se conoce como "reacción violenta". El par durante este caso se conoce como par de reacción (consulte los valores en la tabla a continuación). Si el fenómeno del juego persiste durante el funcionamiento, las partículas de desgaste generadas por el juego pueden provocar un desgaste prematuro de los engranajes, reduciendo así la vida útil de los cojinetes de transmisión armónica.

Es crucial abordar y mitigar los problemas de juego rápidamente para evitar un funcionamiento prolongado en tales condiciones, minimizando el impacto en la longevidad de los engranajes y el rendimiento armónico de los rodamientos de transmisión.

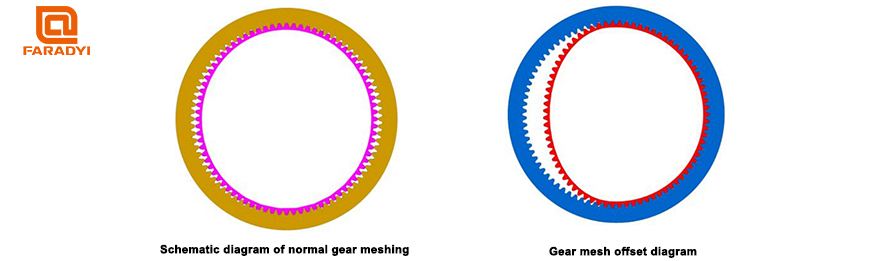

El engrane normal de los engranajes se muestra en el diagrama inferior izquierdo. Cuando se activa una garra, los engranajes pueden engranar de manera anormal, como se muestra en el diagrama inferior derecho, con un desplazamiento unilateral. Continuar el funcionamiento en este estado puede provocar vibraciones que dañen el engranaje flexible.

21. ¿Cómo conectar módulos de unión usando TwinCAT?

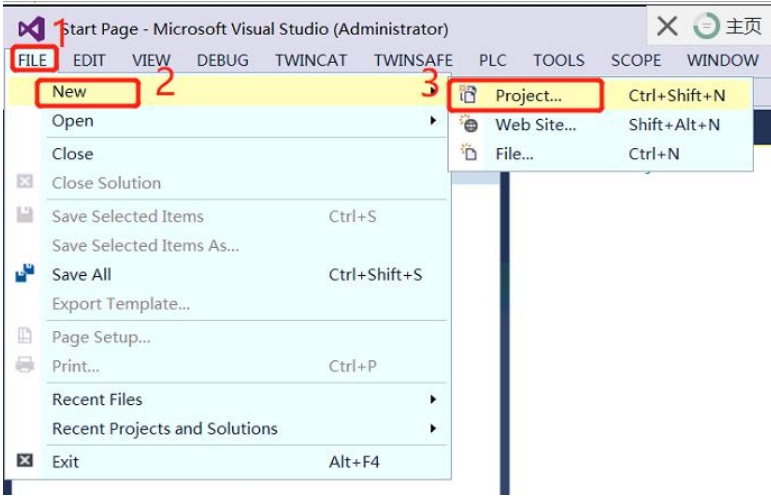

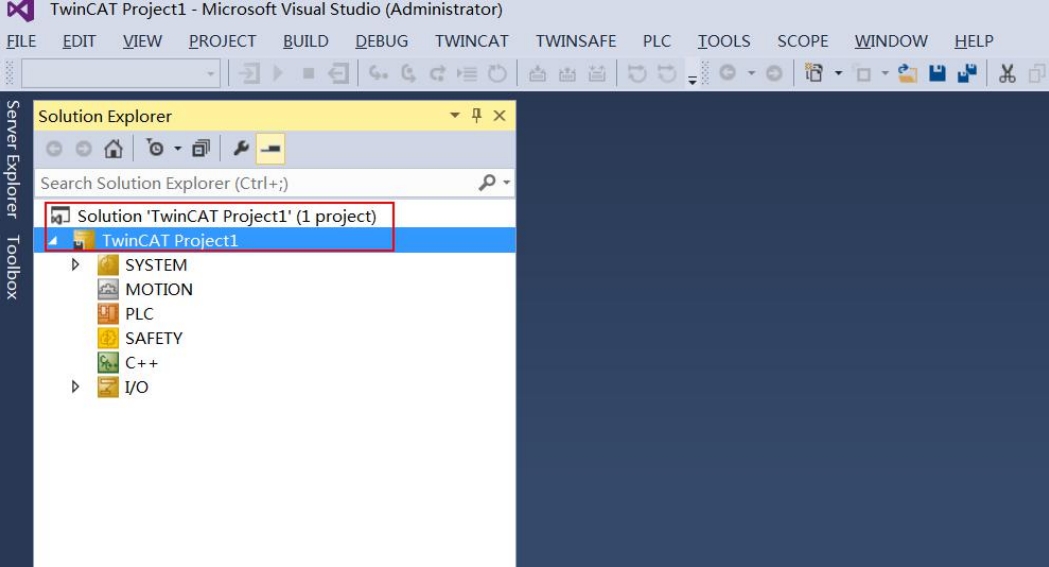

1. Como se muestra en la Figura 1, abra la barra de menú Archivo->Nuevo->Proyecto y cree un nuevo proyecto TwinCAT.

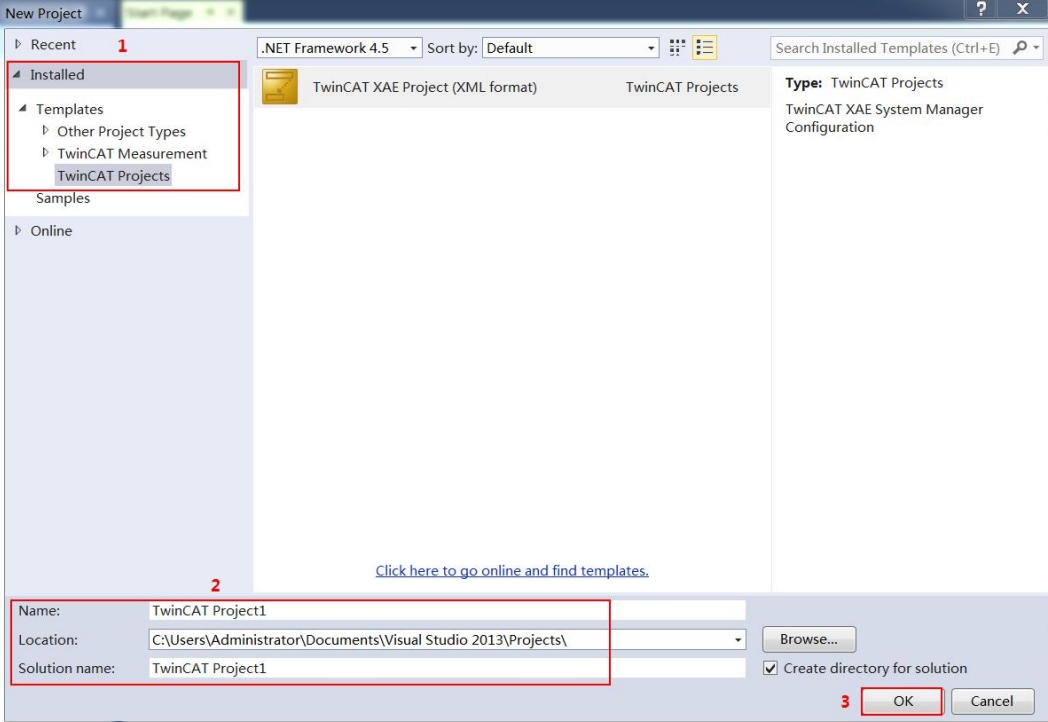

2. Aparece la ventana Nuevo proyecto (como se muestra en la Figura 2), seleccione Instalado->Plantillas->Proyectos TwinCAT a la derecha, nombre el proyecto en inglés (Nombre), seleccione la ruta de almacenamiento del proyecto (Ubicación) y haga clic en "Aceptar". ”para crear un nuevo Se creó un proyecto llamado “TwinCAT Project1” (Figura 3).

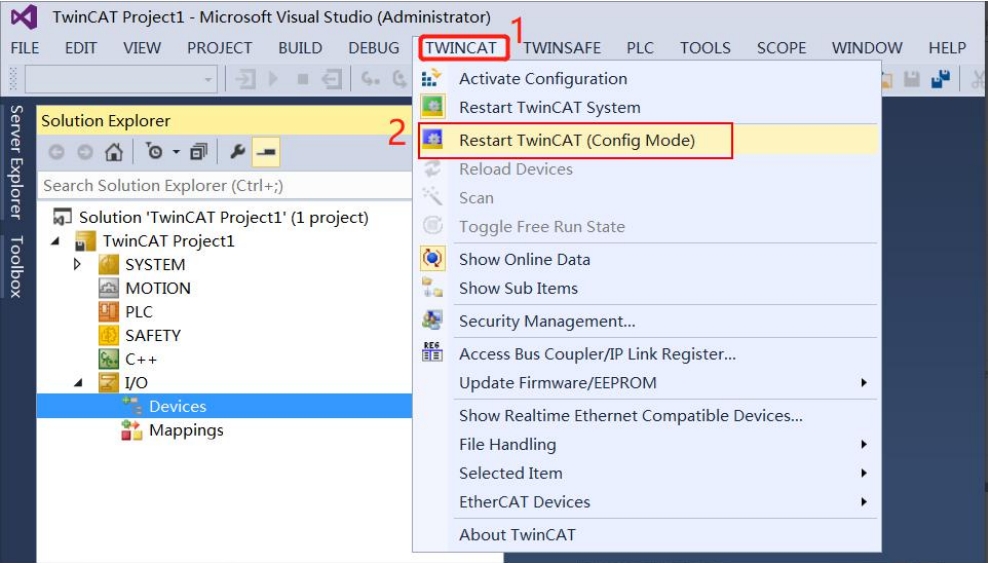

3. Como se muestra en la Figura 4, haga clic en TwinCAT->Reiniciar TwinCAT (modo de configuración) en la barra de menú. Aparecerá la ventana de Microsoft Viusal Studio (Figura 5) y haga clic en el botón "Aceptar".

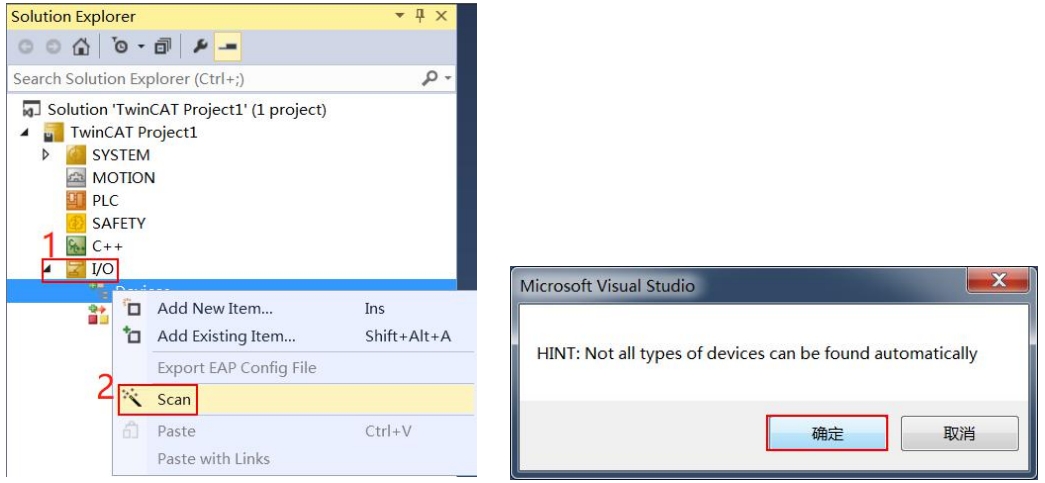

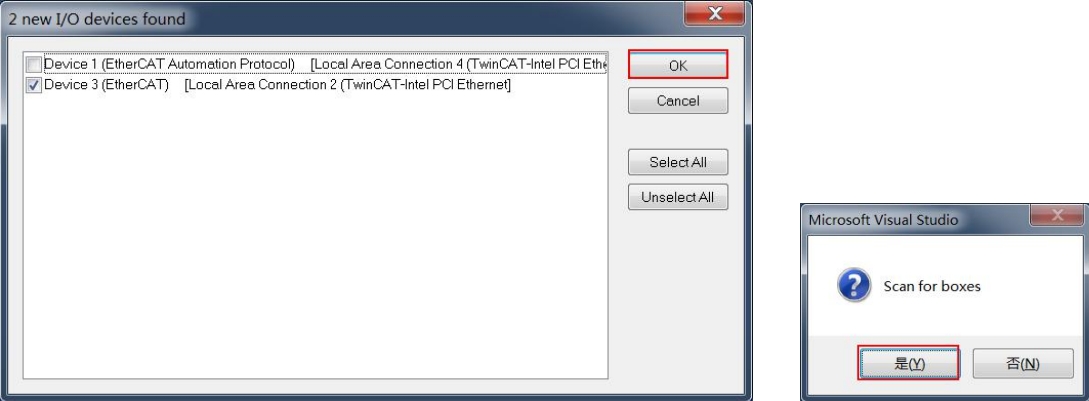

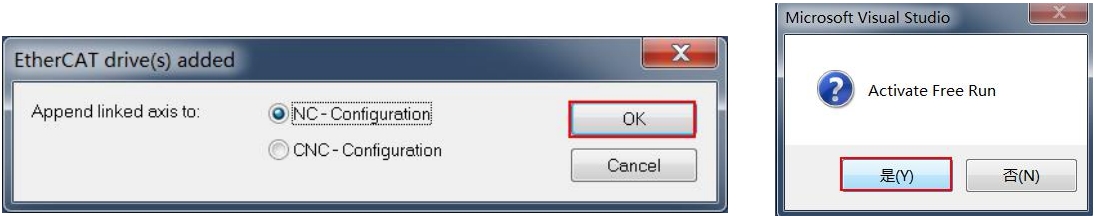

4. Como se muestra en la Figura 6, seleccione E/S en el directorio del proyecto, haga clic derecho en Dispositivos->Escanear, aparecerá la ventana de Microsoft Viusal Studio (como se muestra en la Figura 7) y haga clic en el botón "Aceptar". Aparece la ventana "nuevos dispositivos de E/S encontrados" (como se muestra en la Figura 8) y el dispositivo seleccionado automáticamente es el dispositivo esclavo escaneado (si el dispositivo seleccionado automáticamente no se muestra, significa que el dispositivo esclavo no ha sido escaneado). , y es necesario confirmar que el estado de funcionamiento del dispositivo y la conexión del cable de red son normales), haga clic en el botón "Aceptar". Simplemente haga clic en el botón "Aceptar" o "Sí" en las ventanas emergentes posteriores (Figura 9 ~ Figura 11).

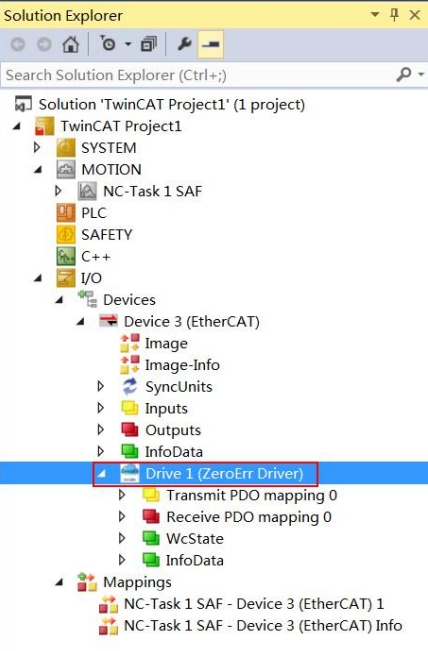

5. En este punto, como se muestra en la Figura 12, el ícono del logotipo del controlador ZeroErr y el nombre del dispositivo esclavo Drive1 (controlador Zerror) aparecen debajo de la ruta IO/Dispositivos del proyecto “TwinCAT Project1”, lo que indica que la estación maestra escaneó y conectó exitosamente el servocontrolador; de lo contrario, es necesario confirmar el servocontrolador. Si el archivo XML correspondiente y su ruta de ubicación son correctos.

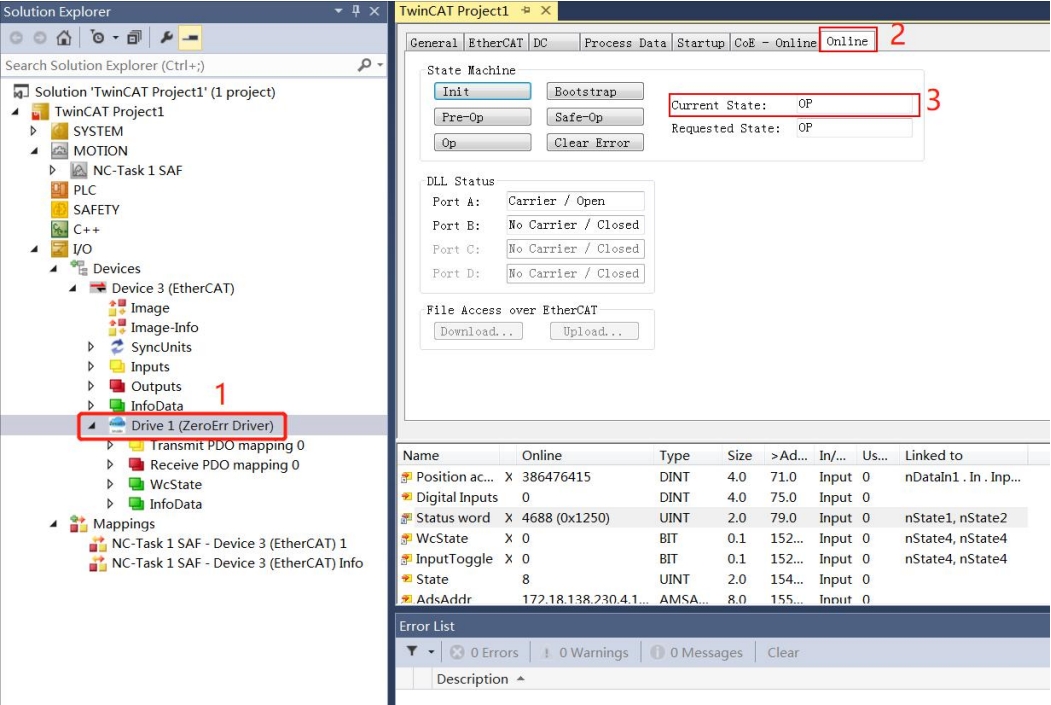

6. Como se muestra en la Figura 13, haga clic en el nombre del dispositivo Drive1 (Controlador Zerror), haga clic en "En línea" para ver el estado de la máquina de estado de EtherCAT. Si el estado actual muestra "OP", significa que el controlador ingresa al modo OP normalmente.

Problemas comunes del codificador:

1. ¿Qué es un codificador magnético?

El principio de un codificador magnético es similar al de un codificador óptico, pero utiliza señales de campo magnético. Dentro del codificador magnético hay un disco magnético y un sensor magnetorresistivo. La rotación del disco magnético provoca un cambio en la intensidad del campo magnético interno, que es detectado por el sensor magnetorresistivo. Luego, la señal se procesa a través del circuito para generar la señal de salida. La resolución del codificador magnético está determinada por la cantidad de polos magnéticos en el disco magnético, la cantidad de sensores magnetorresistivos y el método de procesamiento de la señal. Una ventaja de utilizar principios de campo magnético para la generación de señales es que las señales magnéticas no se ven afectadas por el polvo, la humedad, las altas temperaturas o las vibraciones.

En comparación con los codificadores ópticos y de rejilla tradicionales, los codificadores magnéticos tienen características superiores como resistencia a la vibración, resistencia a la corrosión, resistencia a la contaminación, resistencia a las interferencias y un amplio rango de temperaturas. Se pueden aplicar en campos donde los codificadores ópticos tradicionales pueden no ser adecuados. La serie de codificadores de Faradyi Motors sigue siendo aplicable en entornos hostiles, como áreas contaminadas con aceite, entornos de alta vibración, alta humedad y condiciones de temperatura extrema. Los codificadores magnéticos están diseñados específicamente para entornos extremos y desafiantes que exigen amplias características de temperatura, resistencia a vibraciones e impactos intensos y altos niveles de protección.

Además, nuestros codificadores magnéticos cuentan con circuitos de salida de señal confiables, métodos de instalación simples y pueden reducir significativamente las pérdidas por tiempo de inactividad. Normalmente utilizados en maquinaria de metalurgia, fabricación de papel y carpintería, los codificadores magnéticos de alto rendimiento encuentran amplias aplicaciones en control industrial, fabricación mecánica, barcos, textiles, impresión, radar, comunicaciones y otros campos.

Faradyi Motors diseña y produce codificadores magnéticos de forma independiente. Nuestros codificadores magnéticos son conocidos por su estructura simple y compacta, sin puntos de contacto, larga vida útil, resistencia a altas y bajas temperaturas, resistencia a vibraciones, velocidad de respuesta rápida y resistencia a los efectos del polvo y la condensación. Son ampliamente utilizados por los clientes en áreas como robótica, líneas de producción automatizadas, máquinas de ensamblaje, ascensores, maquinaria textil, máquinas de coser, maquinaria de embalaje e impresión, máquinas herramienta CNC, trazadores, instrumentos de medición de ángulos y más.

2. ¿Ventajas de los codificadores rotatorios multivueltas?

Del codificador absoluto de una vuelta al codificador absoluto multivuelta.

Los codificadores absolutos rotativos de una sola vuelta leen la posición del disco de código magnético durante la rotación para obtener un código único. Cuando la rotación supera los 360 grados, el código vuelve al punto inicial. Esto no se adhiere al principio de codificación absoluta única, y dicha codificación solo se puede utilizar para mediciones dentro de un rango de rotación de 360 grados, lo que se conoce como codificador absoluto de una sola vuelta.

Codificador rotatorio multivuelta Faradyi

Para mediciones que exceden un rango de rotación de 360 grados, se requieren codificadores absolutos multivueltas. Estos codificadores se basan en la codificación de una sola vuelta agregando vueltas adicionales para ampliar el rango de medición. Estos codificadores absolutos se denominan codificadores absolutos multivueltas. De manera similar a los codificadores de una sola vuelta, determinan la posición mecánica del código, asegurando que cada código de posición sea único y no se repita sin necesidad de memoria.

Otra ventaja de los codificadores multivueltas es su mayor rango de medición, lo que proporciona redundancia. Esta redundancia simplifica la instalación y elimina la necesidad de encontrar el punto cero con precisión durante la configuración. Elegir cualquier posición intermedia como punto de partida es suficiente, lo que simplifica significativamente el proceso de instalación y depuración.

Los codificadores Faradyi ofrecen resoluciones de hasta 23 bits y 2^40 revoluciones, junto con compensación de posición punto a punto programable y almacenada. Esta tecnología logra una precisión del codificador sin precedentes de ±2,5 segundos de arco.

3. ¿Diferencias entre codificadores incrementales y absolutos?

Un codificador se refiere a un dispositivo que codifica señales o datos, convirtiéndolos en señales que pueden usarse para comunicación, transmisión y almacenamiento. Se pueden clasificar en dos tipos principales: codificadores incrementales y absolutos, con amplias aplicaciones en nuestra producción y vida diaria.

Clasificación de codificadores:

-

Codificador incremental: Los codificadores incrementales utilizan el principio de conversión fotoeléctrica para generar tres conjuntos de pulsos de onda cuadrada: fases A, B y Z. Las fases de pulso A y B tienen una diferencia de fase de 90 grados, lo que permite determinar fácilmente la dirección de rotación. La fase Z proporciona un pulso por cada revolución completa, sirviendo como punto de referencia para el posicionamiento. Sus ventajas incluyen un principio de construcción simple, una vida útil mecánica que supera las decenas de miles de horas, una gran capacidad antiinterferente, alta confiabilidad e idoneidad para transmisiones a larga distancia. Sin embargo, no puede generar información de posición absoluta de la rotación del eje.

-

Codificador absoluto: Los codificadores absolutos emiten directamente señales digitales. Ya sea en entornos industriales o aplicaciones exteriores hostiles, mejorar la eficiencia, la confiabilidad y la durabilidad es crucial. Por lo tanto, los componentes del codificador deben cumplir varios requisitos y al mismo tiempo garantizar la máxima durabilidad y una mayor rentabilidad. Los codificadores magnéticos absolutos multivuelta de la serie eCoder presentados por ZeroDifference Cloud Control han superado las pruebas en las condiciones ambientales más duras del mundo. Estos codificadores combinan robustez confiable, precisión ultraalta y tecnología de comunicación avanzada, lo que abre una amplia gama de áreas de aplicación muy atractivas.

-

Codificador absoluto híbrido: El codificador absoluto híbrido genera dos conjuntos de información: un conjunto para detectar posiciones polares magnéticas con funcionalidad de información absoluta y el otro conjunto idéntico a la información de salida de los codificadores incrementales.

4. ¿Qué es un codificador hueco?

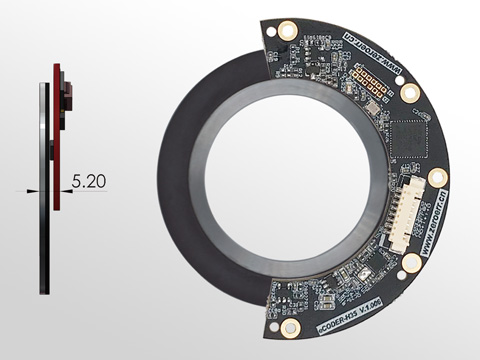

Los codificadores huecos Faradyi cuentan con un orificio central de diámetro máximo de hasta 83 mm, lo que les permite pasar fácilmente a través de estructuras mecánicas, cables, sistemas neumáticos y más.

Codificadores huecos Faradyi

Con un diseño ultrafino y fijación o bloqueo mediante placas de resorte, estos codificadores no requieren accesorios adicionales durante la instalación. También proporcionan absorción de impactos, asegurando la coaxialidad. Ampliamente utilizados en aplicaciones que exigen alta precisión y espacios compactos, son particularmente adecuados para su uso con motores de accionamiento directo de CC.

Los centros de soporte de precisión personalizables facilitan una instalación rápida y precisa.

Cuando se combinan con los variadores integrados en miniatura de Faradyi Motors, permiten un servocontrol compacto.

Las aplicaciones incluyen equipos médicos, articulaciones de robots, automatización general y máquinas herramienta con motor DD, entre otros campos.

5. Uso del codificador: ¿Cómo calcular el ángulo de rotación?

Los codificadores de valor absoluto proporcionan una salida posicional completa en términos de puntos de posición, que comprende datos tanto de una sola vuelta como de varias vueltas. El punto de referencia es el cero absoluto del codificador (configurable por el usuario).

Es importante tener en cuenta que el valor de varias vueltas son datos con signo de 16 bits, mientras que el valor de una sola vuelta son datos sin signo. La fórmula de cálculo es la siguiente:

Ángulo de rotación del codificador (°) = (Valor de salida de posición completa del codificador / Resolución de una sola vuelta) * 360 (°);

6. ¿Cómo leer el valor de salida de posición completa del codificador?

La salida de posición completa del codificador de valor absoluto está en puntos de posición y consta de datos de varias vueltas y de una sola vuelta. Por ejemplo, si un usuario envía el comando 0x1A vía 485:

Respuesta del codificador a 0x1A, 0x00, 0x6b, 0xf6, 0x11, 0x15, 0x06, 0x00, 0x00, 0x00, 0x84; entonces el valor de un solo giro es 0x11f66b y el valor de varios giros es 0x000006.

El valor de salida de posición completa del codificador se calcula como 0x000006 * (resolución) + 0x11f66b.

7. ¿Causas de daños en el disco codificador?

Daño físico:

- Durante la instalación, operaciones inadecuadas, caídas, impactos, etc., pueden provocar rayones, raspaduras o incluso fracturas en el disco del codificador.

- Fuerzas externas anormales sobre el eje del motor pueden hacer que el disco del codificador se desplace con el eje, lo que provoca fricción y desgaste contra la superficie magnética.

Exposición a sustancias químicas: Sin impacto: Aceite de motor, aceite hidráulico (de frenos), queroseno, anticongelante, detergentes, trementina, agua, agua salada.

Evitar el contacto: Aerosol de gasolina, alcohol, heptano.

Contacto prohibido: Hidrocarburos aromáticos (benceno, tolueno, xileno), cetonas, ácidos minerales (HCl, H2SO4).

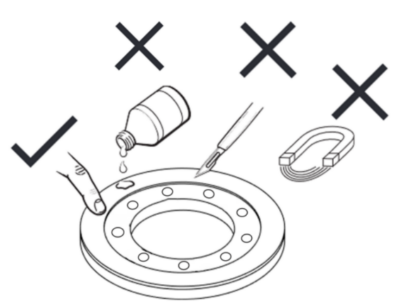

8. ¿Cómo instalar un disco codificador de tipo dividido?

Métodos de instalación: La instalación se puede realizar mediante ajuste de interferencia o instalación adhesiva con espacio libre.

Codificador incremental: Notas de instalación:

- Evite estrictamente golpes, golpes o colisiones durante la instalación para evitar daños al cabezal de lectura y al disco codificador.

- Empuje suavemente el codificador dentro del manguito del eje durante la instalación, evitando estrictamente el uso de un martillo para evitar daños al cabezal de lectura y al disco del codificador.

Requisitos de precisión de instalación:

- Error de instalación de altura máxima: <0,2 mm

- Error máximo de instalación radial: <0,2 mm

- Error de instalación de concentricidad máxima: <0,05 mm

El error de concentricidad del disco del codificador tiene el mayor impacto en la precisión del codificador. Una mayor concentricidad contribuye a mejorar aún más la precisión del codificador.

Aspectos Eléctricos:

- Los cables de salida del codificador no deben conectarse entre sí para evitar daños al circuito de salida.

- Los cables de señal del codificador no deben conectarse a una fuente de alimentación de CC ni a corriente CA para evitar daños al circuito de salida.

- Los dispositivos como los motores conectados al codificador deben estar bien conectados a tierra para evitar la electricidad estática.

- Para el cableado se deben utilizar cables blindados.

- Antes de encender, verifique cuidadosamente si las especificaciones del producto coinciden con el modelo de codificador y si el cableado es correcto.

- Para transmisiones de larga distancia, considere los factores de atenuación de la señal y elija un método de salida con baja impedancia de salida y fuerte capacidad antiinterferencias.

- Evite el uso en ambientes con fuertes ondas electromagnéticas.

9. ¿Qué se debe tener en cuenta al almacenar y utilizar codificadores eCoder?

Precauciones para el uso del codificador:

-

Mantener alejado de materiales magnéticos:

- Evite acercar la parte magnética del disco codificador a materiales con un campo magnético para evitar daños a las pistas magnéticas del disco codificador.

-

Evite la exposición a campos magnéticos:

- No exponga la parte magnética del disco codificador a un campo magnético con una intensidad superficial superior a 20 mT, ya que esto podría provocar daños permanentes al disco codificador.

-

Evite impactos en el anillo magnético:

- Durante la instalación o almacenamiento del disco codificador, tenga cuidado de no impactar la superficie donde se encuentra el anillo magnético. Asegúrese de que el anillo magnético no se raye. No utilice líquidos corrosivos para limpiar el disco del codificador. Si hay residuos en la superficie, elimínelos suavemente con una cinta de papel sin rastro.

-

Proteja el cabezal de lectura:

- Tome precauciones para proteger el cabezal de lectura para evitar el riesgo de que caigan limaduras de hierro directamente sobre él, ya que esto podría dañar los componentes.

-

Conciencia sobre la electricidad estática:

- El cabezal de lectura es sensible a la electricidad estática. Sin la protección electrostática adecuada o en un entorno no controlado, no toque los circuitos electrónicos, los cables o las áreas de los sensores directamente con las manos.

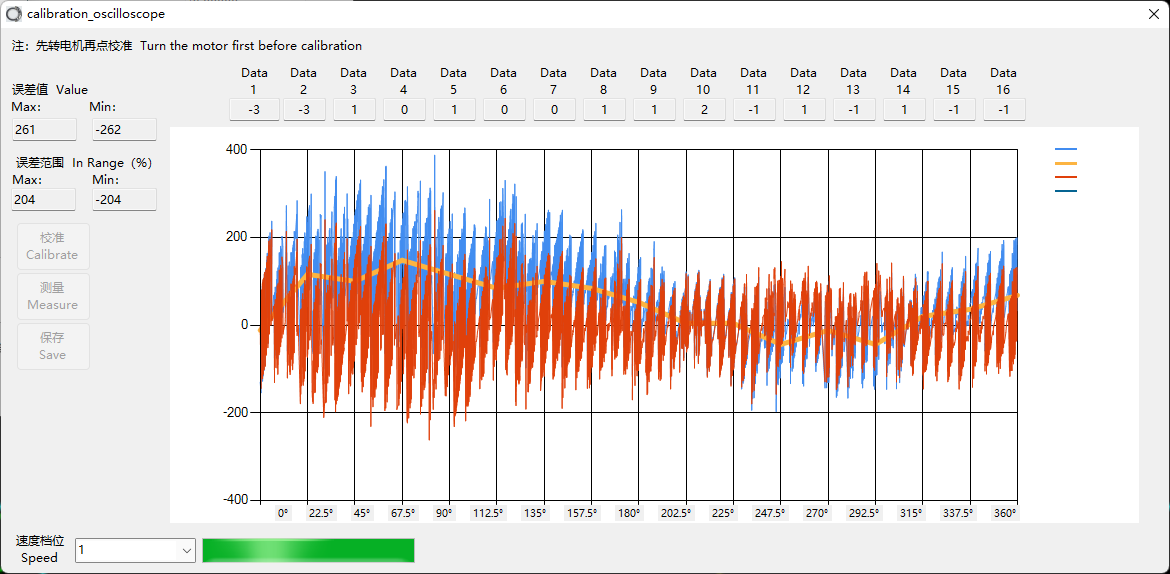

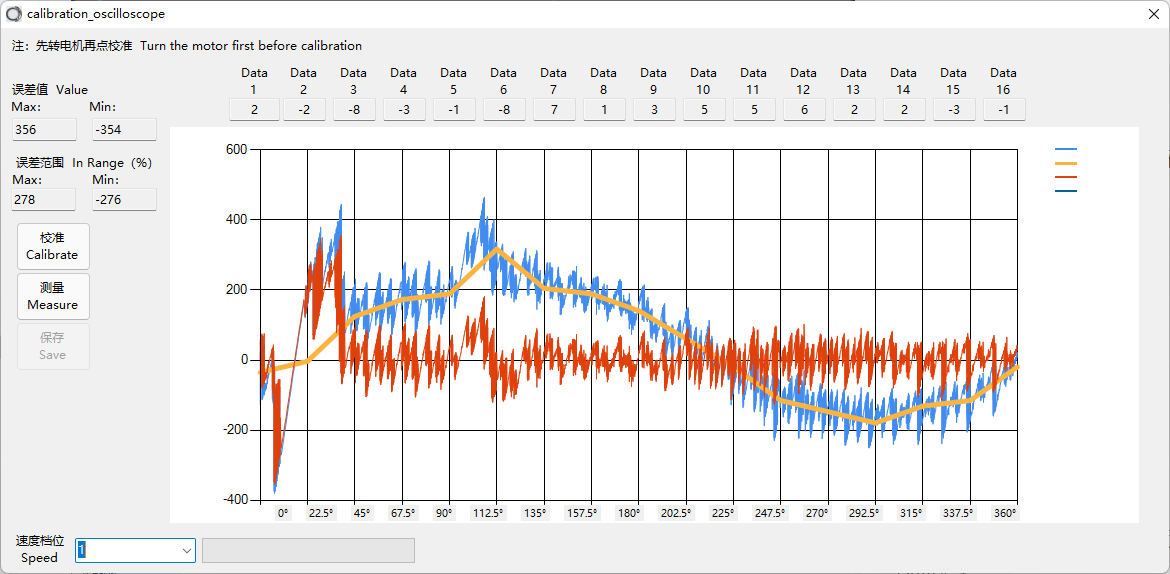

10. ¿Cuáles son las fallas de calibración comunes de los codificadores eCoder?

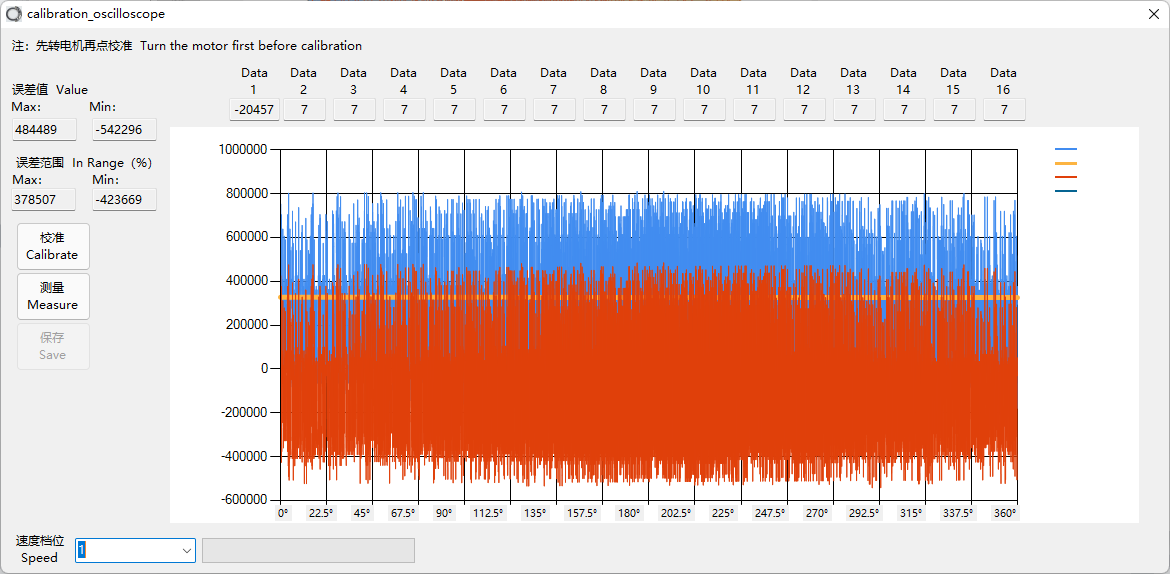

Fallo de calibración: escenarios comunes

- El error general excede la tolerancia:

Generalmente, esta forma de onda se produce debido a una instalación estructural. Verifique o reajuste la distancia de instalación entre el cabezal de lectura y el disco de códigos. Consulte las instrucciones de instalación mecánica.

2. Posibles causas de los picos de forma de onda:

3. Posibles causas de formas de onda anormales:

Análisis y resolución de problemas para la situación dada:

Al encontrarse con un escenario de este tipo, se pueden tomar los siguientes pasos para analizar e identificar problemas potenciales:

-

Verifique la fuente de alimentación:

- Verifique si la fuente de alimentación cumple con los requisitos de voltaje especificados para el codificador. Asegúrese de que el voltaje suministrado esté dentro del rango aceptable.

-

Inspeccione la estabilidad del codificador y el disco:

- Examine el codificador y el disco del codificador para detectar cualquier fluctuación o inestabilidad durante la rotación. Asegúrese de que todos los componentes estén bien sujetos y fijados correctamente.

-

Revisar la distancia de instalación:

- Evalúe la distancia de instalación entre el cabezal lector y el disco codificador. Confirme que la distancia esté dentro del rango recomendado y no sea excesivamente distante.

-

Inspeccione el disco codificador en busca de daños:

- Verifique las pistas magnéticas del disco codificador para detectar signos de daño. Los daños en las pistas magnéticas pueden provocar irregularidades en la forma de onda. Asegúrese de que el disco codificador no tenga rayones, grietas u otras formas de daño.

Abordar estos aspectos debería ayudar a identificar y resolver problemas asociados con la forma de onda anormal observada. Si el problema persiste, sería valiosa información adicional detallada sobre la configuración del sistema y las características de la forma de onda para un análisis más detallado.

11. ¿Cómo suprimir el código de error conjunto 730f sin instalar la batería del codificador?

Guía de solución de problemas del código de error 0x730F (voltaje de batería bajo):

El código de error 0x730F indica un problema de bajo voltaje de la batería en el codificador de junta multivuelta. Este error se informa a través del índice de objeto 603Fh y no se puede suprimir. Es fundamental solucionar este error con prontitud para garantizar el correcto funcionamiento del módulo conjunto. Siga los pasos a continuación para solucionar problemas:

Instalación de batería multivuelta de 3,6 V:

- Antes de utilizar el módulo de unión con un codificador multivuelta, asegúrese de que esté instalada una batería multivuelta de 3,6 V.

- Conecte el software de la computadora superior del servo (eTunner_V13.50) y abra la interfaz del codificador.

- Haga clic en el botón "Restablecer codificador del lado de carga" para borrar el error.

- Como alternativa, utilice el bus EtherCAT/CANopen para escribir '1' en el índice de objeto 2242h para borrar el error.

Referencia del manual de usuario:

- Consulte el manual del usuario del módulo de articulación (versión 3.14) para obtener instrucciones detalladas sobre el uso de la funcionalidad de múltiples vueltas y el manejo de errores relacionados con la batería.

- Preste especial atención a la sección 10.4 (“Posiciones de las articulaciones y precauciones para usar la funcionalidad de múltiples vueltas”) y a la sección 11.4 (“Manejo de errores relacionados con la batería”).

Manejo de errores de bajo voltaje de batería (0x730F):

- Si la junta multivuelta no está conectada a la batería o el voltaje de la batería es bajo, el codificador puede perder datos multivuelta y provocar el error 0x730F.

- Siga las instrucciones del manual del usuario para solucionar problemas de bajo voltaje de la batería, lo que puede implicar reemplazar la batería y realizar la operación de reinicio correcta.

Otras posibles causas:

- Verifique el uso correcto de la batería y asegúrese de utilizar el tipo correcto de batería.

- Inspeccione el circuito de la batería en busca de anomalías que puedan provocar un consumo rápido.

Más solución de problemas:

- Si el error persiste, considere consultar al soporte técnico o al fabricante para obtener orientación adicional.

- Asegúrese de que todos los pasos descritos en el manual del usuario se sigan con precisión.

Abordar estos puntos sistemáticamente debería ayudar a resolver el error de voltaje bajo de la batería (0x730F) en el codificador de junta multivuelta.

12. ¿Por qué cambia la posición de una sola vuelta después de que se reinicia el codificador?

Guía de solución de problemas por cambios en la posición de una sola vuelta después del reinicio:

Si la posición de una sola vuelta sufre cambios después de un reinicio, podría deberse a errores de instalación que exceden los requisitos básicos o anomalías de calibración (no calibrados o errores de calibración > 90%). Siga los pasos a continuación para evaluar y abordar el problema:

Verifique los saltos regulares:

- Observa si hay saltos regulares y sistemáticos en la posición de un solo giro.

- Para los modelos eCoder 18/11/20, espere saltos de aproximadamente 11°, y para eCoder 35/45/65, saltos de alrededor de 5°.

Calcular el rango de salto:

- Calcula el rango de salto usando la fórmula:

(117167 - 108981) / 524288 * 360 ≈ 5,6°. - Verifique si los saltos observados caen dentro del rango esperado, lo que indica patrones regulares.

- Calcula el rango de salto usando la fórmula:

Utilice la herramienta de puerto serie eCoder:

- Utilice el software eCoder_Serialport_Tool_V1.8_3.5 (disponible en el sitio web oficial).

- Vuelva a realizar el proceso de calibración utilizando el software.

- Si los errores de calibración exceden 90%, inspeccione la instalación del cabezal de lectura y el disco de codificación para verificar que cumplan con los requisitos básicos. Consulte el manual del codificador “Faradyi_eCoder_Manual_Ver1.7”, Capítulo 3, para conocer los requisitos de instalación.

Recalibración después de garantizar el cumplimiento de la instalación:

- Después de confirmar que la instalación cumple con los requisitos básicos, repita el proceso de calibración.

Si sigue estos pasos, puede identificar y solucionar problemas relacionados con los cambios en la posición de un solo giro después de un reinicio. La calibración periódica y el cumplimiento de los requisitos de instalación son cruciales para mantener lecturas precisas del codificador.

Pregunta general del pedido:

1. ¿Cómo realizar un pedido?

Envíenos su consulta → Reciba nuestra cotización → Negociar detalles → Confirmar la muestra → Firmar contrato/depósito → Producción en masa → Carga lista → Saldo/entrega → Mayor cooperación

2. ¿Qué tal el pedido de muestra?

La muestra está disponible para usted. Por favor, contáctenos para más detalles. Una vez que le cobremos la tarifa de muestra, siéntase tranquilo, se le reembolsará cuando realice el pedido formal.

3. ¿Qué forma de envío está disponible?

Dhl, Ups, Fedex, Tnt, Ems, China Post, sea están disponibles. Las otras formas de envío también están disponibles, contáctenos si necesita el envío por otra forma de envío.

4. ¿Cuánto tiempo tarda la entrega en producirse y enviarse?

El tiempo de entrega depende de la cantidad que solicite. Por lo general, tarda entre 15 y 25 días laborables.

5. A mi paquete le faltan productos. ¿Qué puedo hacer?

Póngase en contacto con nuestro equipo de soporte y confirmaremos su pedido con el contenido del paquete. Nos disculpamos por cualquier inconveniente.

6. ¿Cómo confirmar el pago?

Aceptamos pagos por T/T, Paypal, también se pueden aceptar otras formas de pago, contáctenos antes de pagar mediante otras formas de pago. También está disponible el depósito 30-50%, el dinero del saldo debe pagarse antes del envío.