Questions fréquemment posées

Problèmes courants avec les articulations de robot :

1. Comment sélectionner l’alimentation électrique du robot ?

Compteur de consommation d’énergie du robot.

Pour un robot collaboratif avec une charge utile de 3 kilogrammes, le courant de consommation électrique maximal est de 8 A et l'alimentation électrique recommandée est ePower-400-48.

Pour un robot collaboratif avec une charge utile de 5 kilogrammes, le courant de consommation électrique maximal est de 15 A et l'alimentation électrique recommandée est ePower-800-48.

Pour un robot collaboratif avec une charge utile de 10 kilogrammes, le courant de consommation électrique maximal est de 26,6 A et l'alimentation électrique recommandée est ePower-1500-48.

2. Quelles sont les différences entre les modules articulés monotours et multitours ?

Accessoires communs :

– Pour les joints multitours, une batterie multitours 3,6 V supplémentaire est incluse par rapport aux accessoires pour joints monotours.

Fonctionnalité de comptage :

– Les joints multitours prennent en charge la fonctionnalité de comptage multitours pour un retour d'information côté charge. Les joints monotours prennent uniquement en charge la fonctionnalité de comptage multitours côté charge lorsque le joint n'est pas hors tension.

Commentaires sur le poste :

– Pour les joints multitours, le retour de position reste cohérent avant et après la mise hors tension. Pour les joints monotours, la valeur multitours est perdue après la mise hors tension.

Installation et utilisation :

– Avant d'utiliser des joints multitours, connectez la batterie multitours 3,6 V puis effacez toute erreur liée à la batterie. Pour les joints à tour unique, des ajustements de la position finale de sortie du joint sont nécessaires avant l'installation.

3. Quelle est la précision des articulations du robot ?

Quelle est la précision des articulations du robot ?

Vidéo de mesure de précision du joint eRob sur le site client

4. Quel est le bruit de fonctionnement des modules articulés du robot ?

Joint Faradyi Control eRob, le bruit de fonctionnement mesuré n'est qu'environ 55 décibels à 30 tr/min et environ 62 décibels à 60 tr/min.

5. Le moteur ne peut pas atteindre correctement la position cible.

Analyse de la cause originelle: La plage de mouvement est limitée par les réglages des paramètres.

Actions recommandées:

-

Vérifiez les paramètres de limite de position sur l'interface de position de sécurité. Assurez-vous que la position cible ne dépasse pas la plage limite de position définie.

-

Vérifiez l'interface « Mouvement » pour voir si les limites d'accélération et de décélération de l'application pour tous les mouvements sont sélectionnées. S’ils sont sélectionnés, désélectionnez-les.

-

Vérifiez que les paramètres du filtre de position sur l'interface « Paramètres PID » sont correctement définis.

6. La tension du bus est inférieure au réglage de tension minimum autorisé.

Invite d'erreur :

1. La tension du bus est inférieure au réglage de tension minimum autorisé.

Analyse de la cause originelle:

1. Détection de la tension d'alimentation du circuit principal en dessous du seuil.

2. Chute de tension due à une panne de courant momentanée avec une tension d'alimentation inférieure.

3. Capacité d'alimentation électrique insuffisante entraînant une diminution de la tension en raison d'une surtension soudaine lors de la mise sous tension de l'alimentation principale.

4. Panne du servomoteur (dysfonctionnement du circuit).

Actions recommandées:

1. Mesurez la tension à la borne d'alimentation pour garantir la tension d'entrée correcte.

2. Confirmez si le réglage minimum autorisé de la tension du bus est raisonnable.

3. Augmentez la capacité de la tension d'alimentation. Changez l'alimentation électrique, éliminez la possibilité que le contacteur électromagnétique déconnecte l'alimentation principale, puis rétablissez l'alimentation.

4. Optimisez la méthode de câblage du bus (lorsque plusieurs modules partagent une alimentation, reportez-vous au manuel conjoint pour les méthodes de câblage d'alimentation).

5. Remplacez-le par un nouveau disque.

7. La tension du bus est supérieure au réglage de tension maximum autorisé.

Invite d'erreur :

- La tension du bus est supérieure au réglage de tension maximum autorisé.

Analyse de la cause originelle:

- Détection de la tension d'alimentation du circuit principal dépassant le seuil.

- La tension d'alimentation est trop élevée.

- Le réglage de la tension de bus maximale autorisée est trop faible.

- Retour d'énergie cinétique important lors d'un travail de décélération ou d'un mouvement dans le sens de la force gravitationnelle.

- Panne du servomoteur (dysfonctionnement du circuit).

Actions recommandées:

- Mesurez la tension à la borne d'alimentation pour garantir la tension d'entrée correcte.

- Confirmez si le réglage de la tension de bus maximale autorisée est raisonnable.

- Augmentez la résistance de décharge ou utilisez un supercondensateur pour l'absorption (voir le manuel commun pour la gestion de l'énergie régénérative).

- Remplacez par un nouveau lecteur.

8. Les courants de phase (U/V/W) dépassent le courant de crête autorisé.

Invite d'erreur :

- Le courant de la phase U dépasse la valeur de crête de courant autorisée.

- Le courant de la phase V dépasse la valeur de crête de courant autorisée.

- Le courant de la phase W dépasse la valeur de crête de courant autorisée.

Analyse de la cause originelle:

- Le courant dans chaque phase dépasse le seuil maximum pour un courant monophasé.

- Dysfonctionnement moteur, court-circuit inter-spires ou inter-phases, dégradation locale de l'isolation.

Actions recommandées:

- Vérifiez s'il y a un court-circuit dans les connexions du moteur U, V, W ou s'il y a des bavures sur les fils à l'extrémité du connecteur. Connectez correctement les fils du moteur.

- Remplacez par un nouveau moteur.

9. Déclenchez le courant maximum (coupure).

Invite d'erreur :

- Déclencher le courant maximum (coupure).

- Le courant circulant dans le redresseur dépasse le seuil.

Analyse de la cause originelle:

- Panne du variateur (circuit, IGBT, etc., composants défectueux).

- Court-circuit des lignes moteur U, V, W.

- L'épuisement du moteur.

- Mauvais contact des lignes moteur.

- Dysfonctionnement du relais dans le frein dynamique en raison d'activations/désactivations fréquentes des servos.

- La valeur de réglage du courant maximum est trop petite.

Actions recommandées:

- Débranchez les lignes du moteur, activez le servo et si le défaut survient immédiatement, remplacez le servo variateur par un neuf (pendant le fonctionnement).

- Vérifiez s'il y a un court-circuit dans les connexions du moteur U, V, W ou s'il y a des bavures sur les fils à l'extrémité du connecteur. Connectez correctement les fils du moteur.

- Confirmez l'équilibre de la résistance entre les différentes lignes du moteur. En cas de déséquilibre, remplacez le moteur.

- Vérifiez si les connecteurs de chaque phase U, V, W du moteur sont desserrés ; s'ils sont lâches ou détachés, fixez-les.

- Remplacez le servomoteur. Arrêtez les actions sous l'activation du servo ON/OFF.

- Augmentez la valeur de réglage du courant maximum.

10. Traitement des erreurs : courant triphasé du moteur et erreur.

Invite d'erreur :

- Courant triphasé et erreur du moteur.

- Détection du courant triphasé du moteur et erreur dépassant le seuil.

Analyse de la cause originelle:

- Erreur de câblage du moteur, déconnexion.

- Charge surchargée, choc excessif (collisions mécaniques, augmentation soudaine du poids mécanique, distorsion mécanique).

- Dysfonctionnement moteur, court-circuit inter-spires ou inter-phases, dégradation locale de l'isolation.

- Panne du servomoteur (dysfonctionnement du circuit d'échantillonnage de courant).

- Le courant triphasé du moteur et la valeur de réglage sont trop faibles.

Actions recommandées:

- Connectez correctement les phases du moteur (U, V, W).

- Réduisez la charge, éliminez les défauts mécaniques (huile lubrifiante raide, blocage des roulements, rouille mécanique, etc.).

- Remplacez par un nouveau moteur.

- Remplacez par un nouveau lecteur.

- Augmentez le courant triphasé du moteur et la valeur de réglage.

11. Erreur de batterie du codeur multitours côté charge.

Analyse de la cause originelle:

- Tension insuffisante dans la batterie multitours.

- La ligne de connexion de la batterie est déconnectée.

Actions recommandées:

- Remplacez la pile dans le codeur multitours.

- Vérifiez les connexions de la batterie dans la charge.

- Réinitialisez le codeur multitours dans la charge.

12. Réglage du calage du moteur.

Analyse de la cause originelle:

- Le courant du moteur est supérieur au courant de décrochage et la vitesse du moteur est inférieure à la vitesse de décrochage, ce qui dure plus longtemps que le temps de décrochage.

- Charge surchargée.

- Défauts mécaniques (blocage des roulements, rouille mécanique, déformation mécanique, obstruction par un corps étranger, etc.).

Actions recommandées:

- Vérifiez si les paramètres de courant continu, de courant de crête et de décrochage sont définis de manière raisonnable.

- Réduisez la charge.

- Éliminer les défauts mécaniques (huile lubrifiante rigide, blocage des roulements, rouille mécanique, déformation mécanique, obstruction par des corps étrangers, etc.).

13. L'erreur de position dépasse l'erreur maximale autorisée.

Analyse de la cause originelle:

- L'écart de position réel dépasse le seuil défini pour l'erreur de position maximale autorisée.

- Le moteur ne suit pas le mouvement commandé.

- La valeur définie pour l'erreur de position maximale autorisée est trop petite.

Actions recommandées:

- Évitez les commandes de position trop grandes.

- Vérifiez si le moteur tourne en suivant les commandes de position. Ajustez les gains, suivez le câblage de l'encodeur selon le schéma de câblage, prolongez le temps d'accélération/décélération, réduisez la charge et diminuez la vitesse.

- Augmentez la valeur définie pour l'erreur de position maximale autorisée.

14. L'erreur de vitesse dépasse l'erreur de vitesse maximale autorisée.

Analyse de la cause originelle:

- La différence entre la vitesse de commande de position interne et la vitesse réelle (écart de vitesse) dépasse l'erreur de vitesse maximale autorisée définie.

- Charge surchargée.

- Défauts mécaniques (blocage des roulements, rouille mécanique, déformation mécanique, obstruction par un corps étranger, etc.).

Remarque : Étant donné que la vitesse de commande de position interne augmente également l'écart de vitesse lors du démarrage, assurez-vous d'une marge adéquate.

Actions recommandées:

- Évitez les commandes de vitesse trop élevées.

- Prolongez le temps d'accélération/décélération de la vitesse de commande de position interne ou améliorez le suivi en augmentant les gains.

- Augmentez la valeur définie pour l'erreur de vitesse maximale autorisée.

- Réduisez la charge.

- Éliminer les défauts mécaniques (huile lubrifiante rigide, blocage des roulements, rouille mécanique, déformation mécanique, obstruction par des corps étrangers, etc.).

15. La vitesse du moteur dépasse la vitesse maximale autorisée.

Analyse de la cause originelle: La vitesse du moteur dépasse la valeur définie pour la vitesse maximale autorisée.

Actions recommandées:

- Évitez les commandes de vitesse trop importantes.

- Si un dépassement se produit en raison d'un mauvais réglage du gain, réajustez les gains.

- Suivez le câblage de l'encodeur conformément au schéma de câblage.

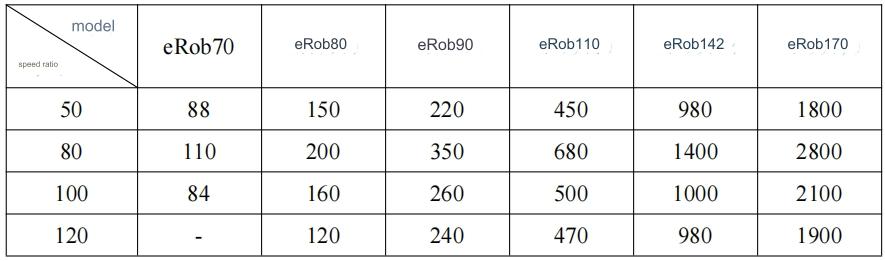

16. Que représentent le couple nominal et le couple maximal autorisé ?

Couple nominal : Le couple nominal représente le couple de charge continu admissible lorsque la vitesse d'entrée est de 2 000 tours par minute (r/min).

Couple maximal de démarrage et d'arrêt : Le couple maximal de démarrage et d'arrêt est le couple qui se produit pendant les phases de démarrage et d'arrêt. En raison de l'inertie de rotation de la charge, un couple appliqué au module d'articulation peut être supérieur au couple normal.

17. Que faut-il prendre en compte avant d'installer des joints à fonctionnalité monotour/multitours ?

Encodeur monotour : Pour les modules communs avec codeur monotour, il est nécessaire de régler la position finale de sortie avant l'installation. Cela garantit que dans la plage de fonctionnement de l'appareil, il n'y aura pas de dépassement des positions limites du codeur monotour (0 et 524287). Sinon, il pourrait y avoir une perte du comptage multi-tours lors du redémarrage après mise hors tension, et le retour de position commune deviendra la position monotour du codeur d'extrémité de sortie.

Encodeur multitours : Pour les modules communs configurés avec un codeur multitours, il n'est pas nécessaire d'ajuster la position finale de sortie avant l'installation. Il est cependant nécessaire d'installer une batterie d'alimentation multitours 3,6V avant utilisation. Ensuite, cliquez sur le bouton de réinitialisation de l'encodeur de fin de charge sur l'interface supérieure de l'encodeur de l'ordinateur pour effacer l'erreur de batterie multitours. Si un joint multitours n'est pas connecté à une batterie, cela entraînera toujours une erreur après le prochain redémarrage après mise hors tension, et le comptage multitours sera perdu (c'est-à-dire que le retour de position deviendra la position monotour de l'encodeur d'extrémité de sortie).

18. Comment la force de couple de flexion est-elle calculée pour les modules de joint eRob ?

Méthode de calcul du moment statique de charge maximale (Mmax) :

Veuillez confirmer Mmax ≤ Mc (voir les symboles de formule dans le tableau 1-2).

M.mamanX=FrmamanX⋅(Lr+R.)+FmamanX⋅Lun

Tableau 1-1 Explication des symboles de formule :

- Frmax : Charge radiale maximale (N ou kgf) – Se référer au diagramme de charge externe.

- Famax : Charge axiale maximale (N ou kgf) – Se référer au diagramme de charge externe.

- Lr, La : __ (unité non précisée, éventuellement mètres) – Se référer au diagramme de charge externe.

- R : Décalage (m) – Se référer au diagramme de charge externe dans le tableau des spécifications de chaque série.

Tableau 1-2 Valeurs de couple admissibles pour chaque type de joint :

| Type de joint | Décalage (R) | Charge de couple admissible (Mc) |

|---|---|---|

| eRob70 | 0,0217m | 74 Nm / 7,6 Kgfm |

| eRob80 | 0,0239m | 124 Nm / 12,6 kgfm |

| eRob90 | 0,0255m | 187 Nm / 19,1 Kgfm |

| eRob110 | 0,0296m | 258 Nm / 26,3 Kgfm |

| eRob142 | 0,0364m | 580 Nm / 59,1 Kgfm |

| eRob170 | 0,044m | 849 Nm / 86,6 Kgfm |

Exemple: Compte tenu de la sélection du joint eRob70H avec La = 0,2 m, Lr = 0,5 m, Frmax = 50N et Famax = 30N.

D'après le tableau 1-2, R = 0,0217 m, Mc = 74 Nm.

Remplacez dans la formule : M.mamanX=FrmamanX⋅(Lr+R.)+FmamanX⋅Lun

M.mamanX=50⋅(0.5+0.0217)+30⋅0.2

M.mamanX=32.085Nm

Depuis M.mamanX(32.085Nm)≤M.c(74Nm), il satisfait aux exigences de couple de flexion.

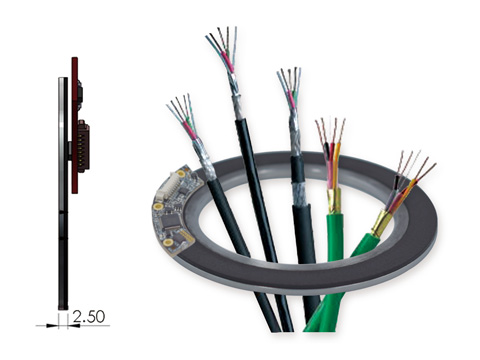

19. Quelles sont les spécifications des câbles et les hauteurs de réserve de câblage pour les modules d'articulation du robot eRob ?

Exemple de câblage d'alimentation

Spécifications du câble commun :

20. Qu'est-ce que le phénomène de cogging ?

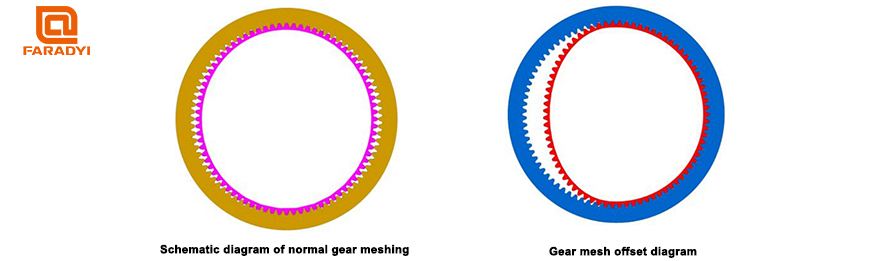

Dans un module d'articulation de robot, lorsqu'il est soumis à un couple d'impact excessif pendant le fonctionnement, l'engagement entre la roue rigide et les engrenages de la roue flexible peut momentanément se déplacer, même si les composants tels que la cannelure flexible de la boîte de vitesses restent intacts. Ce phénomène est appelé « réaction négative ». Le couple lors de cet événement est appelé couple de jeu (voir les valeurs dans le tableau ci-dessous). Si le phénomène de jeu persiste pendant le fonctionnement, les particules d'usure générées par le jeu peuvent entraîner une usure précoce des engrenages, réduisant ainsi la durée de vie des roulements d'entraînement harmonique.

Il est crucial de résoudre et d'atténuer rapidement les problèmes de jeu pour éviter un fonctionnement prolongé dans de telles conditions, minimisant ainsi l'impact sur la longévité des engrenages et les performances des roulements d'entraînement harmonique.

L'engrènement normal des engrenages est illustré dans le diagramme en bas à gauche. Lorsqu'un chien est engagé, les engrenages peuvent s'engrener anormalement, comme illustré dans le diagramme en bas à droite, avec un décalage unilatéral. La poursuite du fonctionnement dans cet état peut entraîner des vibrations, entraînant des dommages à l'engrenage flexible.

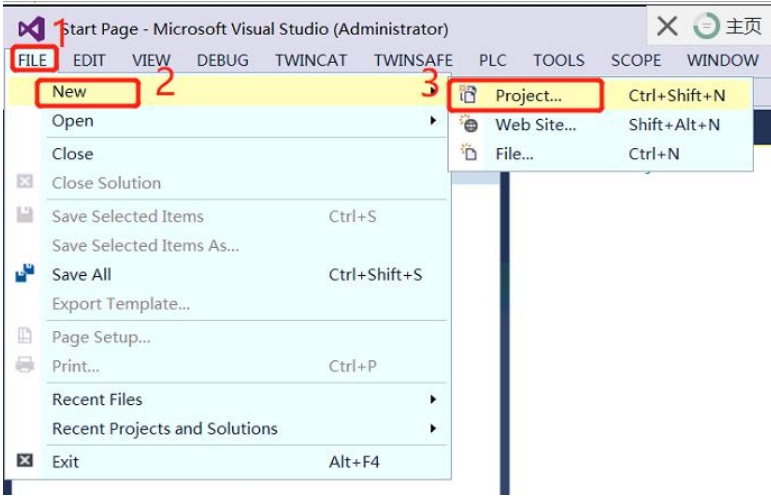

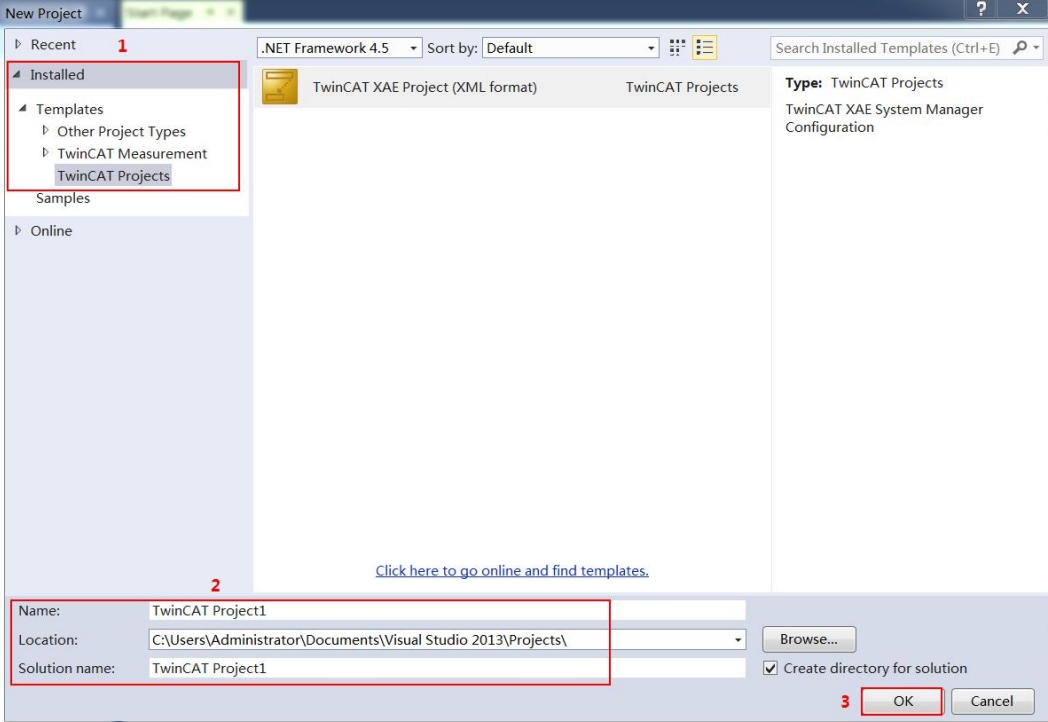

21. Comment connecter des modules communs à l'aide de TwinCAT ?

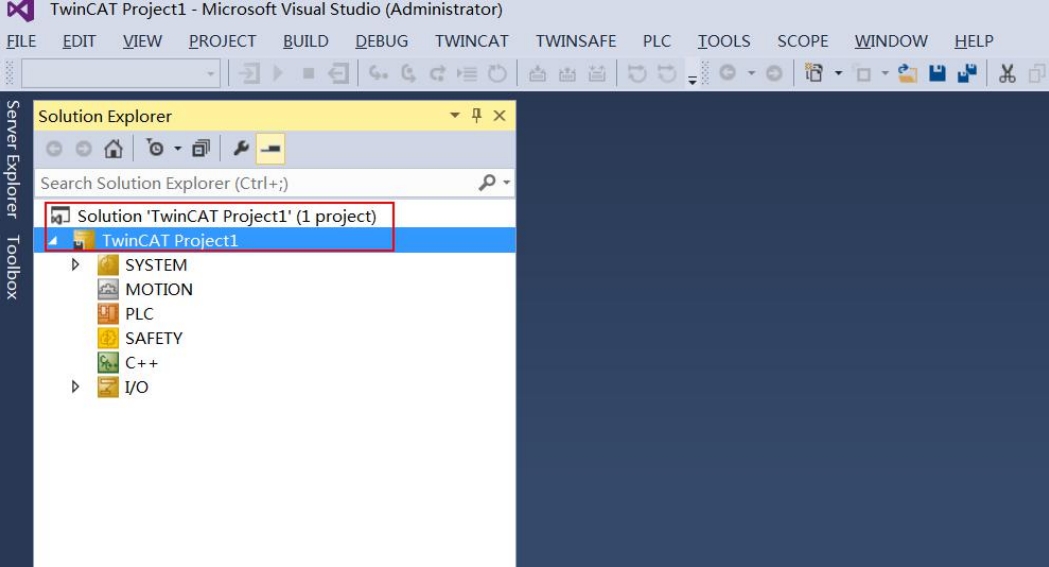

1. Comme le montre la figure 1, ouvrez la barre de menu Fichier->Nouveau->Projet et créez un nouveau projet TwinCAT.

2. La fenêtre Nouveau projet apparaît (comme le montre la figure 2), sélectionnez Installé->Modèles->Projets TwinCAT sur la droite, nommez le projet en anglais (Nom), sélectionnez le chemin de stockage du projet (Emplacement) et cliquez sur le bouton « OK ». » pour créer un nouveau Un projet nommé « TwinCAT Project1 » a été créé (Figure 3).

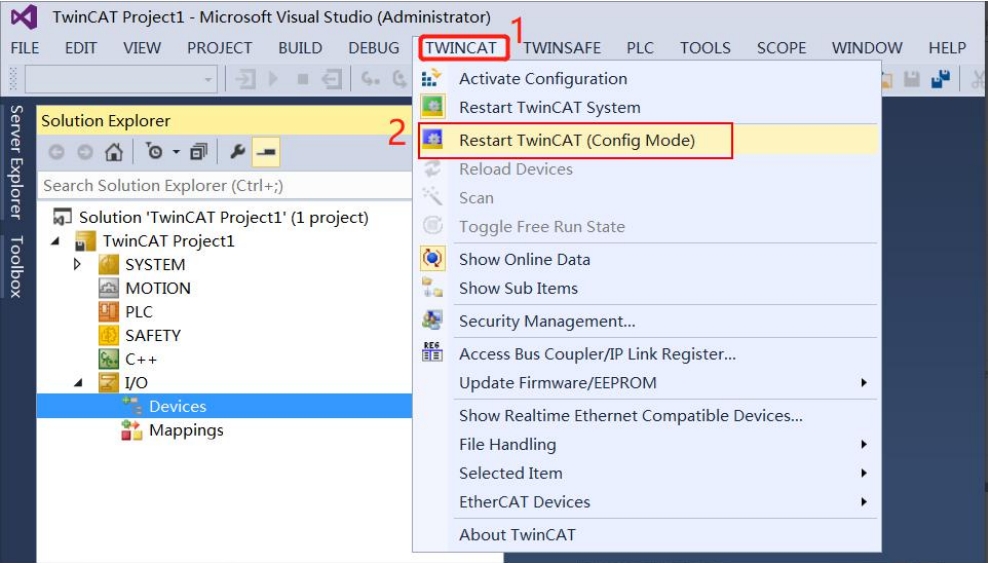

3. Comme le montre la figure 4, cliquez sur TwinCAT->Redémarrer TwinCAT (mode configuration) dans la barre de menu. La fenêtre Microsoft Viusal Studio apparaîtra (Figure 5) et cliquez sur le bouton « OK ».

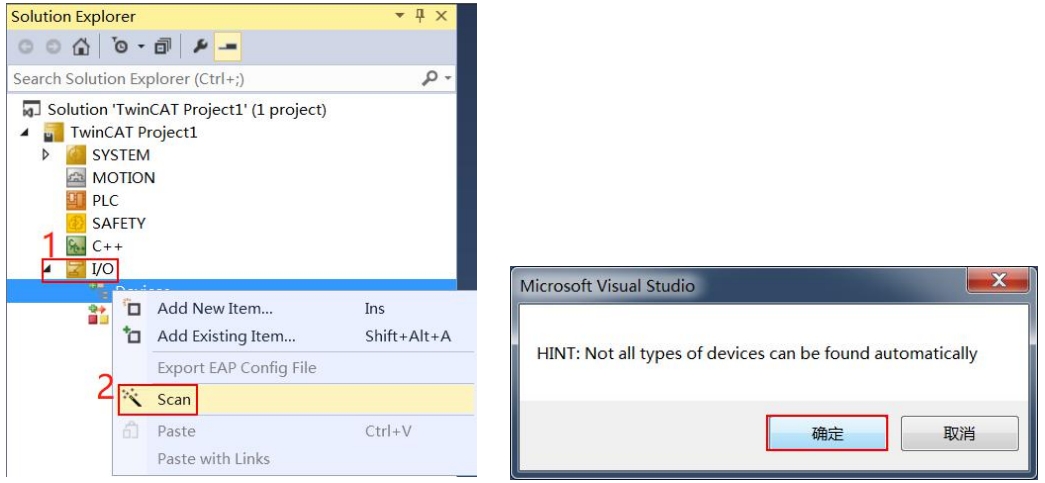

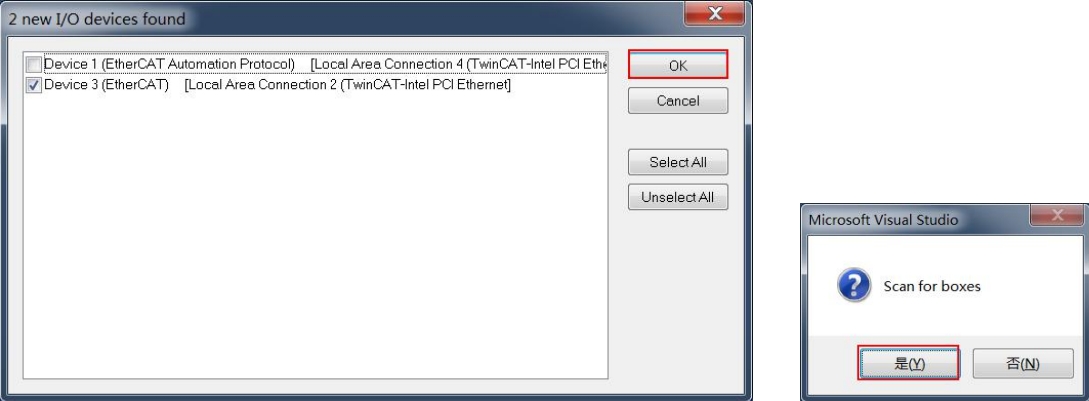

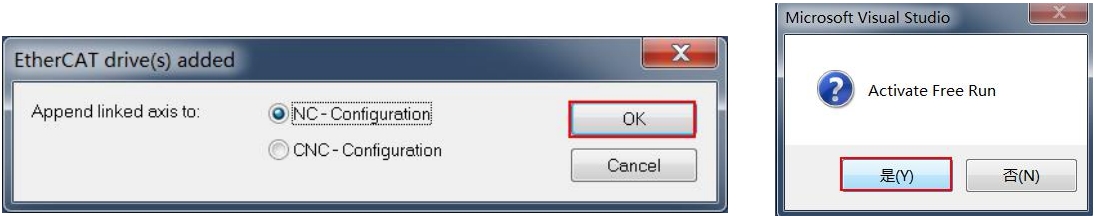

4. Comme le montre la figure 6, sélectionnez E/S dans le répertoire du projet, cliquez avec le bouton droit sur Périphériques-> Analyser, la fenêtre Microsoft Viusal Studio apparaîtra (comme le montre la figure 7) et cliquez sur le bouton « OK ». La fenêtre « Nouveaux périphériques d'E/S trouvés » apparaît (comme le montre la figure 8) et le périphérique automatiquement sélectionné est le périphérique esclave analysé (si le périphérique sélectionné automatiquement n'est pas affiché, cela signifie que le périphérique esclave n'a pas été analysé. , et l'état de fonctionnement de l'appareil doit être confirmé et la connexion du câble réseau est normale), cliquez sur le bouton « OK ». Cliquez simplement sur le bouton « OK » ou « Oui » dans les fenêtres contextuelles suivantes (Figure 9 ~ Figure 11).

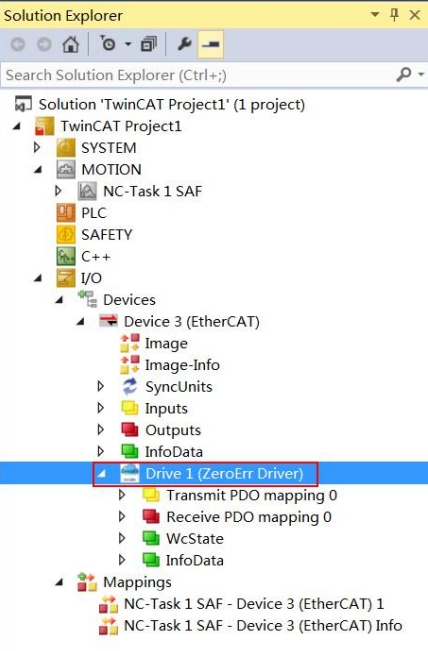

5. À ce stade, comme le montre la figure 12, l'icône du logo ZeroErr Driver et le nom du périphérique esclave Drive1 (Zerror Driver) apparaissent sous le chemin IO/Devices du projet « TwinCAT Project1 », indiquant que la station maître a réussi à scanner et à connecter le servomoteur, sinon le servomoteur doit être confirmé. Si le fichier XML correspondant et son chemin de placement sont corrects.

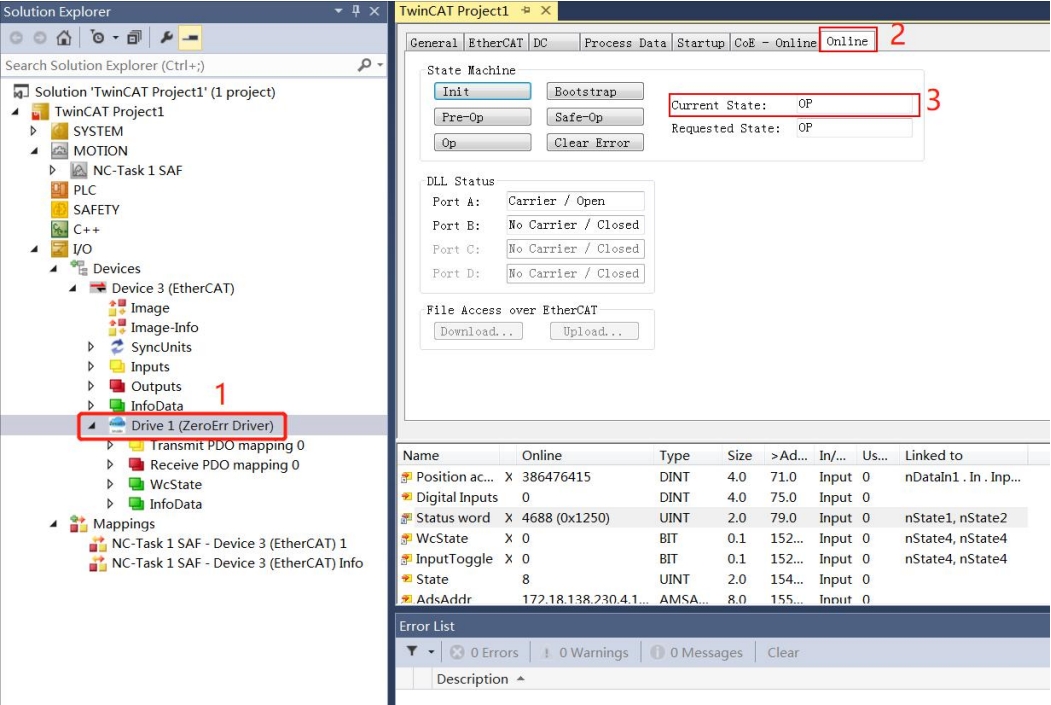

6. Comme le montre la figure 13, cliquez sur le nom du périphérique Drive1 (Zerror Driver), cliquez sur « En ligne » pour afficher l'état de la machine d'état d'EtherCAT. Si l'état actuel affiche « OP », cela signifie que le pilote passe normalement en mode OP.

Problèmes courants liés à l'encodeur :

1. Qu'est-ce qu'un encodeur magnétique ?

Le principe d'un codeur magnétique est similaire à celui d'un codeur optique, mais il utilise des signaux de champ magnétique. À l’intérieur de l’encodeur magnétique se trouvent un disque magnétique et un capteur magnétorésistif. La rotation du disque magnétique provoque une modification de l'intensité du champ magnétique interne, qui est détectée par le capteur magnétorésistif. Le signal est ensuite traité à travers le circuit pour générer le signal de sortie. La résolution du codeur magnétique est déterminée par le nombre de pôles magnétiques sur le disque magnétique, la quantité de capteurs magnétorésistifs et la méthode de traitement du signal. L’un des avantages de l’utilisation des principes du champ magnétique pour la génération de signaux est que les signaux magnétiques ne sont pas affectés par la poussière, l’humidité, les températures élevées ou les vibrations.

Par rapport aux codeurs optiques et à réseau traditionnels, les codeurs magnétiques présentent des caractéristiques supérieures telles que la résistance aux vibrations, la résistance à la corrosion, la résistance à la pollution, la résistance aux interférences et une large plage de températures. Ils peuvent être appliqués dans des domaines où les codeurs optiques traditionnels peuvent ne pas convenir. La série d'encodeurs Faradyi Motors reste applicable dans les environnements difficiles tels que les zones contaminées par l'huile, les environnements à fortes vibrations, l'humidité élevée et les conditions de température extrêmes. Les codeurs magnétiques sont spécialement conçus pour les environnements extrêmes et difficiles qui exigent des caractéristiques de température étendues, une résistance aux vibrations et aux impacts intenses et des niveaux de protection élevés.

De plus, nos codeurs magnétiques disposent de circuits de sortie de signal fiables, de méthodes d'installation simples et peuvent réduire considérablement les pertes dues aux temps d'arrêt. Généralement utilisés dans les machines de métallurgie, de fabrication du papier et de travail du bois, les codeurs magnétiques hautes performances trouvent de nombreuses applications dans le contrôle industriel, la fabrication mécanique, les navires, les textiles, l'impression, les radars, les communications et d'autres domaines.

Faradyi Motors conçoit et produit indépendamment des codeurs magnétiques. Nos codeurs magnétiques sont connus pour leur structure simple et compacte, l'absence de points de contact, leur longue durée de vie, leur résistance aux températures élevées et basses, leur résistance aux vibrations, leur vitesse de réponse rapide et leur résilience aux effets de la poussière et de la condensation. Ils sont largement utilisés par les clients dans des domaines tels que la robotique, les lignes de production automatisées, les machines d'assemblage, les ascenseurs, les machines textiles, les machines à coudre, les machines d'emballage et d'impression, les machines-outils CNC, les traceurs, les instruments de mesure d'angle, etc.

2. Avantages des codeurs rotatifs multitours ?

Du codeur absolu monotour au codeur absolu multitours.

Les codeurs absolus rotatifs à un tour lisent la position du disque codé magnétique pendant la rotation pour obtenir un code unique. Lorsque la rotation dépasse 360 degrés, le code revient au point de départ. Cela ne respecte pas le principe du codage absolu unique, et un tel codage ne peut être utilisé que pour des mesures dans une plage de rotation de 360 degrés, connue sous le nom de codeur absolu à un tour.

Codeur rotatif multitours Faradyi

Pour les mesures dépassant une plage de rotation de 360 degrés, des codeurs absolus multitours sont nécessaires. Ces codeurs s'appuient sur le codage à tour unique en ajoutant des tours supplémentaires pour élargir la plage de mesure. De tels codeurs absolus sont appelés codeurs absolus multitours. Semblables aux codeurs monotour, ils déterminent la position mécanique du code, garantissant que chaque code de position est unique et non répétitif sans avoir besoin de mémoire.

Un autre avantage des codeurs multitours est leur plage de mesure plus large, offrant une redondance. Cette redondance simplifie l'installation et élimine le besoin de trouver le point zéro avec précision lors de la configuration. Choisir n'importe quelle position intermédiaire comme point de départ est suffisant, simplifiant considérablement le processus d'installation et de débogage.

Les encodeurs Faradyi offrent des résolutions allant jusqu'à 23 bits et 2^40 tours, ainsi qu'une compensation de position point à point programmable et stockée. Cette technologie atteint une précision d'encodeur sans précédent de ±2,5 secondes d'arc.

3. Différences entre les codeurs incrémentaux et absolus ?

Un encodeur fait référence à un appareil qui code des signaux ou des données, les convertissant en signaux pouvant être utilisés pour la communication, la transmission et le stockage. Il peut être classé en deux types principaux : les codeurs incrémentaux et absolus, avec de larges applications dans notre production et notre vie quotidienne.

Classification des encodeurs :

-

Codeur incrémental: Les codeurs incrémentaux utilisent le principe de conversion photoélectrique pour produire trois ensembles d'impulsions carrées : phases A, B et Z. Les phases d'impulsion A et B ont une différence de phase de 90 degrés, ce qui permet de déterminer facilement le sens de rotation. La phase Z fournit une impulsion pour chaque tour complet, servant de point de référence pour le positionnement. Ses avantages incluent un principe de construction simple, une durée de vie mécanique dépassant des dizaines de milliers d'heures, une forte capacité anti-interférence, une fiabilité élevée et une aptitude à la transmission longue distance. Cependant, il ne peut pas fournir les informations de position absolue de la rotation de l'arbre.

-

Codeur absolu : Les codeurs absolus génèrent directement des signaux numériques. Que ce soit dans des environnements industriels ou dans des applications extérieures difficiles, il est crucial d’améliorer l’efficacité, la fiabilité et la durabilité. Par conséquent, les composants du codeur doivent répondre à diverses exigences tout en garantissant une durabilité maximale et une rentabilité plus élevée. Les codeurs magnétiques multitours absolus de la série eCoder introduits par ZeroDifference Cloud Control ont passé avec succès les tests dans les conditions environnementales les plus difficiles au monde. Ces codeurs allient une robustesse fiable, une ultra-haute précision et une technologie de communication avancée, ouvrant ainsi une large gamme de domaines d'application très attractifs.

-

Codeur absolu hybride : Le codeur absolu hybride produit deux ensembles d'informations : un ensemble pour détecter les positions des pôles magnétiques avec une fonctionnalité d'informations absolues, et l'autre ensemble identique aux informations de sortie des codeurs incrémentaux.

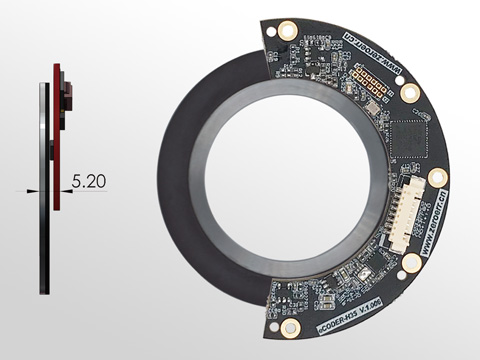

4. Qu'est-ce qu'un encodeur creux ?

Les encodeurs creux Faradyi disposent d'un trou central de diamètre maximum allant jusqu'à 83 mm, leur permettant de passer facilement à travers les structures mécaniques, les câbles, les systèmes pneumatiques, etc.

Codeurs creux Faradyi

De conception ultra fine et de fixation ou de verrouillage par plaques à ressort, ces codeurs ne nécessitent aucun accessoire supplémentaire lors de l'installation. Ils assurent également l'absorption des chocs, assurant la coaxialité. Largement utilisés dans les applications exigeant une haute précision et des espaces compacts, ils sont particulièrement adaptés aux moteurs à courant continu à entraînement direct.

Les moyeux de support de précision personnalisables facilitent une installation rapide et précise.

Lorsqu'ils sont combinés avec les variateurs intégrés miniatures Faradyi Motors, ils permettent un asservissement compact.

Les applications incluent les équipements médicaux, les articulations de robots, l'automatisation générale et les machines-outils à moteur DD, entre autres domaines.

5. Utilisation de l'encodeur : Comment calculer l'angle de rotation ?

Les codeurs à valeur absolue fournissent une sortie de position complète en termes de points de position, comprenant à la fois des données multitours et monotours. Le point de référence est le zéro absolu du codeur (configurable par l'utilisateur).

Il est important de noter que la valeur multitour est une donnée signée de 16 bits, tandis que la valeur monotour est une donnée non signée. La formule de calcul est la suivante :

Angle de rotation du codeur (°) = (Valeur de sortie de position complète du codeur / Résolution monotour) * 360 (°) ;

6. Comment lire la valeur de sortie de position complète de l'encodeur ?

La sortie de position complète du codeur de valeur absolue est en points de position, constitués de données multitours et monotours. Par exemple, si un utilisateur envoie la commande 0x1A via 485 :

Réponse du codeur à 0x1A, 0x00, 0x6b, 0xf6, 0x11, 0x15, 0x06, 0x00, 0x00, 0x00, 0x84 ; alors la valeur à un tour est 0x11f66b et la valeur à plusieurs tours est 0x000006.

La valeur de sortie de position complète du codeur est calculée comme 0x000006 * (résolution) + 0x11f66b.

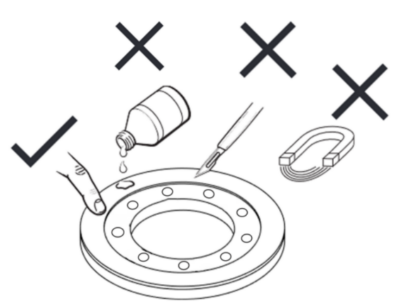

7. Causes des dommages au disque codeur ?

Dommages physiques:

- Lors de l'installation, des opérations inappropriées, des chutes, des chocs, etc., peuvent entraîner des rayures, des éraflures, voire des fractures sur le disque codeur.

- Des forces externes anormales sur l'arbre du moteur peuvent provoquer le déplacement du disque codeur avec l'arbre, entraînant une friction et une usure contre la surface magnétique.

Exposition aux produits chimiques: Aucun impact: Huile moteur, huile hydraulique (de frein), kérosène, antigel, détergents, térébenthine, eau, eau salée.

Évitez les contacts : Essence en spray, alcool, heptane.

Contact interdit : Hydrocarbures aromatiques (benzène, toluène, xylène), cétones, acides minéraux (HCl, H2SO4).

8. Comment installer un disque encodeur de type divisé ?

Méthodes d'installation : L'installation peut être effectuée par ajustement serré ou par installation adhésive avec dégagement.

Codeur incrémental: Notes d'installation:

- Évitez strictement les coups, les collisions ou les collisions pendant l'installation pour éviter d'endommager la tête de lecture et le disque de l'encodeur.

- Poussez doucement l'encodeur dans le manchon d'arbre pendant l'installation, en évitant strictement l'utilisation d'un marteau pour éviter d'endommager la tête de lecture et le disque de l'encodeur.

Exigences de précision d'installation :

- Erreur d'installation en hauteur maximale : <0,2 mm

- Erreur d'installation radiale maximale : <0,2 mm

- Erreur d'installation de concentricité maximale : <0,05 mm

L'erreur de concentricité du disque codeur a le plus grand impact sur la précision du codeur. Une concentricité plus élevée contribue à améliorer encore la précision du codeur.

Aspects électriques :

- Les fils de sortie de l'encodeur ne doivent pas être connectés les uns aux autres pour éviter d'endommager le circuit de sortie.

- Les fils de signal de l'encodeur ne doivent pas être connectés à une source d'alimentation CC ou à un courant CA pour éviter d'endommager le circuit de sortie.

- Les appareils tels que les moteurs connectés à l'encodeur doivent être bien mis à la terre pour éviter l'électricité statique.

- Des câbles blindés doivent être utilisés pour le câblage.

- Avant la mise sous tension, vérifiez soigneusement si les spécifications du produit correspondent au modèle d'encodeur et si le câblage est correct.

- Pour la transmission longue distance, tenez compte des facteurs d'atténuation du signal et choisissez une méthode de sortie avec une faible impédance de sortie et une forte capacité anti-interférence.

- Évitez d'utiliser dans des environnements avec de fortes ondes électromagnétiques.

9. Que faut-il prendre en compte lors du stockage et de l'utilisation des encodeurs eCoder ?

Précautions pour l'utilisation de l'encodeur :

-

Tenir à l'écart des matériaux magnétiques :

- Évitez de rapprocher la partie magnétique du disque codeur de matériaux soumis à un champ magnétique pour éviter d'endommager les pistes magnétiques du disque codeur.

-

Évitez l'exposition aux champs magnétiques :

- N'exposez pas la partie magnétique du disque codeur à un champ magnétique d'une intensité de surface supérieure à 20 mT, car cela pourrait entraîner des dommages permanents au disque codeur.

-

Évitez les impacts sur l'anneau magnétique :

- Lors de l'installation ou du stockage du disque codeur, veillez à ne pas heurter la surface où se trouve l'anneau magnétique. Assurez-vous que l'anneau magnétique n'est pas rayé. N'utilisez pas de liquides corrosifs pour nettoyer le disque de l'encodeur. S'il y a des débris à la surface, retirez-les délicatement à l'aide d'un ruban de papier sans trace.

-

Protégez la tête de lecture :

- Prendre des précautions pour protéger la tête de lecture afin d'éviter tout risque de chute de limaille de fer directement dessus, car cela pourrait endommager les composants.

-

Sensibilisation à l'électricité statique :

- La tête de lecture est sensible à l'électricité statique. Sans protection électrostatique appropriée ou dans un environnement non contrôlé, ne touchez pas les circuits électroniques, les fils ou les zones des capteurs directement avec les mains.

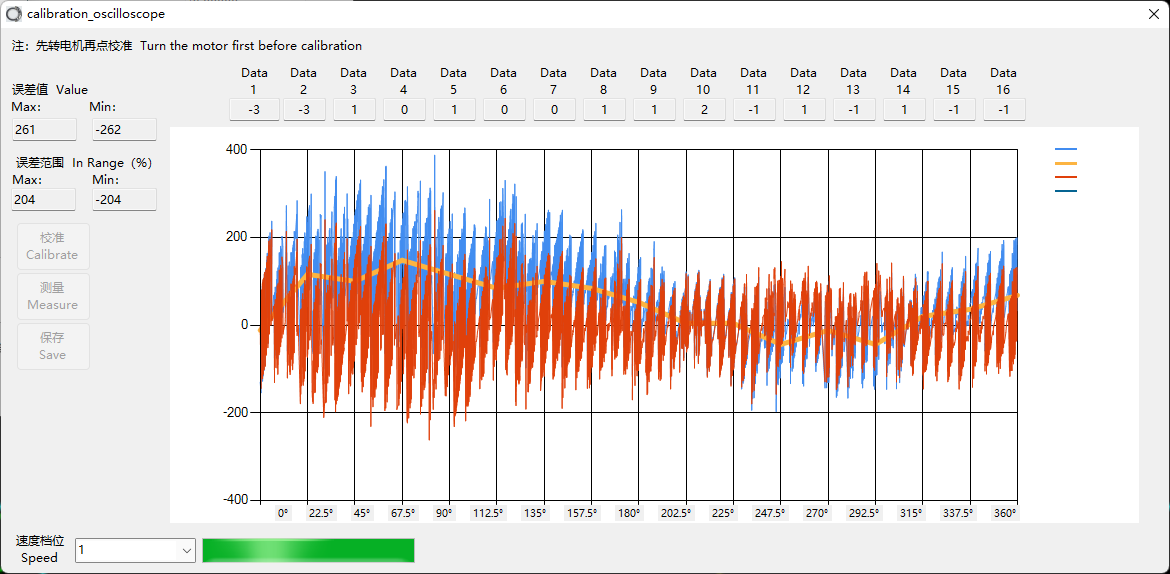

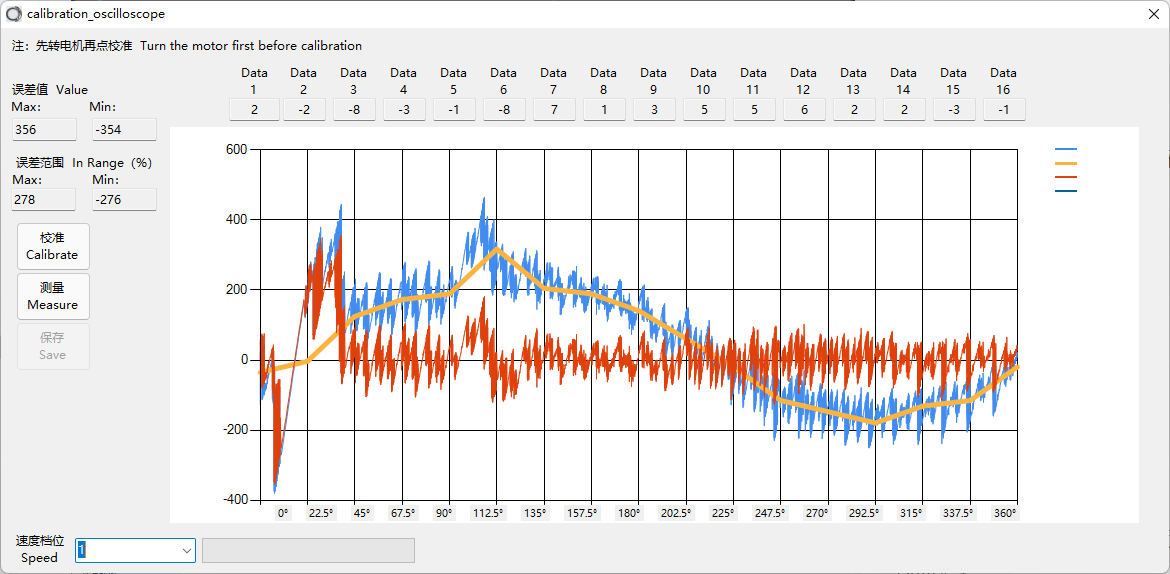

10. Quels sont les échecs d'étalonnage courants des encodeurs eCoder ?

Échec de l'étalonnage : scénarios courants

- L'erreur globale dépasse la tolérance :

Généralement, cette forme d’onde se produit en raison de l’installation structurelle. Vérifiez ou réajustez la distance d'installation entre la tête de lecture et le disque de code. Se référer aux instructions d'installation mécanique.

2. Causes possibles des pics de forme d'onde :

3. Causes possibles des formes d'onde anormales :

Analyse et dépannage pour la situation donnée :

Face à un tel scénario, les étapes suivantes peuvent être prises pour analyser et identifier les problèmes potentiels :

-

Vérifiez l'alimentation :

- Vérifiez si l'alimentation électrique répond aux exigences de tension spécifiées pour l'encodeur. Assurez-vous que la tension fournie se situe dans la plage acceptable.

-

Inspectez l’encodeur et le disque pour vérifier leur stabilité :

- Examinez l'encodeur et le disque encodeur pour détecter toute gigue ou instabilité pendant la rotation. Assurez-vous que tous les composants sont solidement fixés et correctement fixés.

-

Vérifier la distance d'installation :

- Évaluez la distance d'installation entre la tête de lecteur et le disque encodeur. Confirmez que la distance se situe dans la plage recommandée et n’est pas excessivement éloignée.

-

Inspectez le disque de l’encodeur pour déceler tout dommage :

- Vérifiez les pistes magnétiques du disque encodeur pour déceler tout signe de dommage. Les dommages aux pistes magnétiques peuvent entraîner des irrégularités dans la forme d'onde. Assurez-vous que le disque encodeur est exempt de rayures, de fissures ou de toute autre forme de dommage.

Aborder ces aspects devrait aider à identifier et à résoudre les problèmes associés à la forme d’onde anormale observée. Si le problème persiste, des informations détaillées supplémentaires sur la configuration du système et les caractéristiques de la forme d'onde seraient utiles pour une analyse plus approfondie.

11. Comment supprimer le code d'erreur commun 730f sans installer la batterie de l'encodeur ?

Code d'erreur 0x730F (tension de batterie faible) Guide de dépannage :

Le code d'erreur 0x730F indique un problème de faible tension de batterie dans l'encodeur commun multitours. Cette erreur est signalée via l'index d'objet 603Fh et ne peut pas être supprimée. Il est crucial de remédier rapidement à cette erreur pour garantir le bon fonctionnement du module commun. Suivez les étapes ci-dessous pour le dépannage :

Installation d'une batterie multitours 3,6 V :

- Avant d'utiliser le module commun avec un codeur multitours, assurez-vous qu'une batterie multitours de 3,6 V est installée.

- Connectez le logiciel informatique supérieur du servo (eTunner_V13.50) et ouvrez l'interface de l'encodeur.

- Cliquez sur le bouton « Réinitialiser l'encodeur côté chargement » pour effacer l'erreur.

- Vous pouvez également utiliser le bus EtherCAT/CANopen pour écrire « 1 » dans l'index d'objet 2242h afin d'effacer l'erreur.

Référence du manuel d'utilisation :

- Reportez-vous au manuel d'utilisation du module commun (version 3.14) pour obtenir des instructions détaillées sur l'utilisation de la fonctionnalité multitours et la gestion des erreurs liées à la batterie.

- Portez une attention particulière à la section 10.4 (« Positions des articulations et précautions d'utilisation de la fonctionnalité multi-tours ») et à la section 11.4 (« Gestion des erreurs liées à la batterie »).

Gestion des erreurs de tension de batterie faible (0x730F) :

- Si le joint multitours n'est pas connecté à la batterie ou si la tension de la batterie est faible, l'encodeur peut perdre les données multitours et déclencher l'erreur 0x730F.

- Suivez les instructions du manuel d'utilisation pour résoudre les problèmes de faible tension de la batterie, ce qui peut impliquer le remplacement de la batterie et l'exécution de l'opération de réinitialisation correcte.

Autres causes possibles :

- Vérifiez l'utilisation correcte de la batterie, en vous assurant que le bon type de batterie est utilisé.

- Inspectez le circuit de la batterie pour détecter toute anomalie pouvant entraîner une consommation rapide.

Dépannage supplémentaire :

- Si l'erreur persiste, envisagez de consulter l'assistance technique ou le fabricant pour obtenir des conseils supplémentaires.

- Assurez-vous que toutes les étapes décrites dans le manuel d’utilisation sont suivies avec précision.

Le traitement systématique de ces points devrait aider à résoudre l'erreur de faible tension de batterie (0x730F) dans le codeur commun multitours.

12. Pourquoi la position d'un seul tour change-t-elle après le redémarrage du codeur ?

Guide de dépannage pour les modifications de la position d'un seul tour après le redémarrage :

Si la position du monotour subit des changements après un redémarrage, cela peut être dû à des erreurs d'installation dépassant les exigences de base ou à des anomalies d'étalonnage (erreurs non étalonnées ou d'étalonnage > 90%). Suivez les étapes ci-dessous pour évaluer et résoudre le problème :

Vérifiez les sauts réguliers :

- Observez s'il y a des sauts réguliers et systématiques en position monotour.

- Pour les modèles eCoder 18/11/20, attendez-vous à des sauts d'environ 11°, et pour les eCoder 35/45/65, des sauts d'environ 5°.

Calculer la plage de saut :

- Calculez la plage de saut à l'aide de la formule :

(117167 - 108981) / 524288 * 360 ≈ 5,6°. - Vérifiez si les sauts observés se situent dans la plage attendue, indiquant des modèles réguliers.

- Calculez la plage de saut à l'aide de la formule :

Utilisez l'outil de port série eCoder :

- Utilisez le logiciel eCoder_Serialport_Tool_V1.8_3.5 (disponible sur le site officiel).

- Répétez le processus d’étalonnage à l’aide du logiciel.

- Si les erreurs d'étalonnage dépassent 90%, inspectez l'installation de la tête de lecture et du disque de code pour vérifier leur conformité aux exigences de base. Reportez-vous au manuel de l'encodeur « Faradyi_eCoder_Manual_Ver1.7 », chapitre 3, pour connaître les exigences d'installation.

Réétalonnage après avoir assuré la conformité de l'installation :

- Après avoir confirmé que l'installation répond aux exigences de base, refaites le processus d'étalonnage.

En suivant ces étapes, vous pouvez identifier et résoudre les problèmes liés aux modifications de la position d'un seul tour après un redémarrage. Un étalonnage régulier et le respect des exigences d'installation sont cruciaux pour maintenir des lectures précises de l'encodeur.

Question générale sur la commande :

1. Comment commander ?

Envoyez-nous une demande → Recevez notre devis → Négocier les détails → Confirmer l'échantillon → Signer un contrat/dépôt → Production de masse → Prêt pour le fret → Solde/livraison → Coopération renforcée

2. Que diriez-vous d'une commande d'échantillon ?

Un échantillon est disponible pour vous. Veuillez nous contacter pour des renseignements. Une fois que nous vous facturons des frais d'échantillonnage, n'hésitez pas, ils seront remboursés lorsque vous passerez une commande formelle.

3. Quel mode d'expédition est disponible ?

Dhl, Ups, Fedex, Tnt, Ems, China Post, mer sont disponibles. Les autres moyens d'expédition sont également disponibles, veuillez nous contacter si vous avez besoin d'une expédition par un autre moyen d'expédition.

4. Combien de temps dure la production et l'expédition ?

Le délai de livraison dépend de la quantité que vous commandez. Cela prend généralement 15 à 25 jours ouvrables.

5. Mon colis contient des produits manquants. Que puis-je faire?

Veuillez contacter notre équipe d'assistance et nous confirmerons votre commande avec le contenu de l'emballage. Nous nous excusons pour tout inconvénient.

6. Comment confirmer le paiement ?

Nous acceptons les paiements par T/T, Paypal, les autres moyens de paiement peuvent également être acceptés, veuillez nous contacter avant de payer par les autres moyens de paiement. Un dépôt 30-50% est également disponible, le solde doit être payé avant l'expédition.