perguntas frequentes

Problemas comuns com juntas de robôs:

1. Como selecionar a fonte de alimentação do robô?

Medidor de consumo de energia do robô.

Para um robô colaborativo com carga útil de 3 kg, a corrente máxima de consumo de energia é 8A e a fonte de alimentação recomendada é ePower-400-48.

Para um robô colaborativo com carga útil de 5 kg, a corrente máxima de consumo de energia é 15A e a fonte de alimentação recomendada é ePower-800-48.

Para um robô colaborativo com carga útil de 10 kg, a corrente máxima de consumo de energia é 26,6A e a fonte de alimentação recomendada é ePower-1500-48.

2. Quais são as diferenças entre módulos de junta monovolta e multivolta?

Acessórios Conjuntos:

– Para juntas multivoltas, uma bateria multivoltas adicional de 3,6 V está incluída em comparação com acessórios de juntas monovoltas.

Funcionalidade de contagem:

– As juntas multivoltas suportam a funcionalidade de contagem multivoltas para feedback na extremidade da carga. As juntas de volta única suportam apenas a funcionalidade de contagem multivoltas na extremidade da carga quando a junta não está desligada.

Feedback de posição:

– Para juntas multivoltas, o feedback de posição permanece consistente antes e depois do desligamento. Para juntas de volta única, o valor multivoltas é perdido após o desligamento.

Instalação e uso:

– Antes de usar juntas multivoltas, conecte a bateria multivoltas de 3,6 V e, em seguida, elimine quaisquer erros relacionados à bateria. Para juntas de uma volta, são necessários ajustes na posição final de saída da junta antes da instalação.

3. Qual é a precisão das juntas do robô?

Qual é a precisão das juntas do robô?

Vídeo de medição de precisão da junta eRob no local do cliente

4. Como é o ruído operacional dos módulos articulados do robô?

Junta Faradyi Control eRob, o ruído operacional medido é de apenas cerca de 55 decibéis a 30 RPM e cerca de 62 decibéis a 60 RPM.

5. O motor não consegue atingir a posição alvo corretamente.

Análise de causa raiz: A faixa de movimento é restrita pelas configurações dos parâmetros.

Ações Recomendadas:

-

Verifique as configurações de limite de posição na interface de posição de segurança. Certifique-se de que a posição alvo não exceda a faixa limite de posição definida.

-

Verifique a interface “Motion” para ver se os limites de aceleração e desaceleração do aplicativo para todos os movimentos estão selecionados. Se selecionado, desmarque-os.

-

Verifique se os parâmetros do filtro de posição na interface “Configurações PID” estão configurados corretamente.

6. A tensão do barramento está abaixo da configuração de tensão mínima permitida.

Alerta de erro:

1. A tensão do barramento é inferior à configuração de tensão mínima permitida.

Análise de causa raiz:

1. Detecção de tensão de alimentação do circuito principal abaixo do limite.

2. Queda de tensão devido a uma queda momentânea de energia com tensão de alimentação mais baixa.

3. Capacidade insuficiente da fonte de alimentação, levando a uma diminuição da tensão devido ao aumento repentino de corrente quando a alimentação principal é ligada.

4. Falha no servo-drive (mau funcionamento do circuito).

Ações Recomendadas:

1. Meça a tensão no terminal da fonte de alimentação para garantir a tensão de entrada correta.

2. Confirme se a configuração mínima permitida da tensão do barramento é razoável.

3. Aumente a capacidade da tensão da fonte de alimentação. Troque a fonte de alimentação, elimine a possibilidade do contator eletromagnético desconectar a alimentação principal e, em seguida, restaure a alimentação.

4. Otimize o método de fiação do barramento (quando vários módulos compartilham uma fonte de alimentação, consulte o manual conjunto para métodos de fiação de energia).

5. Substitua por uma nova unidade.

7. A tensão do barramento está acima da configuração de tensão máxima permitida.

Alerta de erro:

- A tensão do barramento é superior à configuração de tensão máxima permitida.

Análise de causa raiz:

- Detecção de tensão de alimentação do circuito principal excedendo o limite.

- A tensão da fonte de alimentação está muito alta.

- A configuração máxima permitida da tensão do barramento é muito pequena.

- Feedback significativo de energia cinética durante o trabalho de desaceleração ou movimento na direção da força gravitacional.

- Falha no servo-drive (mau funcionamento do circuito).

Ações Recomendadas:

- Meça a tensão no terminal da fonte de alimentação para garantir a tensão de entrada correta.

- Confirme se a configuração máxima permitida da tensão do barramento é razoável.

- Aumente a resistência de descarga ou use um supercapacitor para absorção (consulte o manual conjunto para manuseio de energia regenerativa).

- Substitua por uma nova unidade.

8. As correntes de fase (U/V/W) excedem a corrente de pico permitida.

Alerta de erro:

- A corrente da fase U excede o valor de pico de corrente permitido.

- A corrente da fase V excede o valor de pico de corrente permitido.

- A corrente da fase W excede o valor de pico de corrente permitido.

Análise de causa raiz:

- A corrente em cada fase excede o limite máximo para uma corrente monofásica.

- Mau funcionamento do motor, curto-circuito entre espiras ou entre fases, degradação local do isolamento.

Ações Recomendadas:

- Verifique se há curto-circuito nas conexões U, V, W do motor ou se há rebarbas nos fios na extremidade do conector. Conecte corretamente os fios do motor.

- Substitua por um novo motor.

9. Disparo de corrente máxima (corte).

Alerta de erro:

- Corrente máxima de disparo (corte).

- A corrente que flui através do retificador excede o limite.

Análise de causa raiz:

- Falha no drive (circuito, IGBT, etc., componentes defeituosos).

- As linhas do motor U, V, W estão em curto-circuito.

- Queima do motor.

- Mau contato das linhas do motor.

- Mau funcionamento do relé no freio dinâmico devido à ativação/desativação frequente do servo.

- O valor máximo de configuração de corrente é muito pequeno.

Ações Recomendadas:

- Desconecte as linhas do motor, habilite o servo e se a falha ocorrer imediatamente, substitua o servoconversor por um novo (enquanto estiver em operação).

- Verifique se há curto-circuito nas conexões U, V, W do motor ou se há rebarbas nos fios na extremidade do conector. Conecte corretamente os fios do motor.

- Confirme o equilíbrio da resistência entre as diversas linhas do motor. Se estiver desequilibrado, substitua o motor.

- Verifique se os conectores de cada fase U, V, W do motor estão soltos; se estiverem soltos ou soltos, prenda-os.

- Substitua o servoacionamento. Pare as ações sob ativação/desativação do servo.

- Aumente o valor máximo de configuração de corrente.

10. Tratamento de erros: Corrente trifásica do motor e erro.

Alerta de erro:

- Corrente trifásica do motor e erro.

- Detecção de corrente trifásica do motor e erro excedendo o limite.

Análise de causa raiz:

- Erro na fiação do motor, desconexão.

- Carga sobrecarregada, choque excessivo (colisões mecânicas, aumento repentino de peso mecânico, distorção mecânica).

- Mau funcionamento do motor, curto-circuito entre espiras ou entre fases, degradação local do isolamento.

- Falha no servo-drive (mau funcionamento do circuito de amostragem de corrente).

- A corrente trifásica do motor e o valor de configuração são muito pequenos.

Ações Recomendadas:

- Conecte corretamente as fases do motor (U, V, W).

- Reduza a carga, elimine falhas mecânicas (óleo lubrificante rígido, emperramento de rolamentos, ferrugem mecânica, etc.).

- Substitua por um novo motor.

- Substitua por uma nova unidade.

- Aumente a corrente trifásica do motor e o valor de configuração.

11. Erro de bateria do codificador multivoltas na extremidade da carga.

Análise de causa raiz:

- Tensão insuficiente na bateria multivoltas.

- A linha de conexão da bateria está desconectada.

Ações Recomendadas:

- Substitua a bateria no codificador multivoltas.

- Verifique as conexões da bateria na carga.

- Reinicialize o codificador multivoltas na carga.

12. Configuração de parada do motor.

Análise de causa raiz:

- A corrente do motor é maior que a corrente de travamento e a velocidade do motor é menor que a velocidade de travamento, durando mais que o tempo de travamento.

- Carga sobrecarregada.

- Falhas mecânicas (bloqueio de rolamentos, ferrugem mecânica, distorção mecânica, obstrução por objetos estranhos, etc.).

Ações Recomendadas:

- Confirme se os parâmetros de corrente contínua, corrente de pico e bloqueio estão definidos razoavelmente.

- Reduza a carga.

- Elimine falhas mecânicas (óleo lubrificante rígido, emperramento de rolamentos, ferrugem mecânica, distorção mecânica, obstrução por objetos estranhos, etc.).

13. O erro de posição excede o erro máximo permitido.

Análise de causa raiz:

- O desvio de posição real excede o limite definido para o erro de posição máximo permitido.

- O motor não segue o movimento comandado.

- O valor definido para o erro de posição máximo permitido é muito pequeno.

Ações Recomendadas:

- Evite comandos de posição excessivamente grandes.

- Confirme se o motor gira seguindo os comandos de posição. Ajuste os ganhos, siga a fiação do codificador de acordo com o diagrama de fiação, estenda o tempo de aceleração/desaceleração, reduza a carga e diminua a velocidade.

- Aumente o valor definido para o erro de posição máximo permitido.

14. O erro de velocidade excede o erro de velocidade máximo permitido.

Análise de causa raiz:

- A diferença entre a velocidade de comando de posição interna e a velocidade real (desvio de velocidade) excede o erro de velocidade máximo permitido definido.

- Carga sobrecarregada.

- Falhas mecânicas (bloqueio de rolamentos, ferrugem mecânica, distorção mecânica, obstrução por objetos estranhos, etc.).

Nota: Como a velocidade do comando de posição interna também aumenta o desvio de velocidade durante a partida, garanta uma margem adequada.

Ações Recomendadas:

- Evite comandos de velocidade excessivamente grandes.

- Estenda o tempo de aceleração/desaceleração da velocidade do comando de posição interna ou melhore o rastreamento aumentando os ganhos.

- Aumente o valor definido para o erro de velocidade máximo permitido.

- Reduza a carga.

- Elimine falhas mecânicas (óleo lubrificante rígido, emperramento de rolamentos, ferrugem mecânica, distorção mecânica, obstrução por objetos estranhos, etc.).

15. A velocidade do motor excede a configuração de velocidade máxima permitida.

Análise de causa raiz: A velocidade do motor excede o valor definido para a velocidade máxima permitida.

Ações Recomendadas:

- Evite comandos de velocidade excessivamente grandes.

- Se ocorrer overshooting devido a um ajuste de ganho inadequado, reajuste os ganhos.

- Siga a fiação do codificador de acordo com o diagrama de fiação.

16. O que representam o torque nominal e o torque máximo permitido?

Torque nominal: O torque nominal representa o torque de carga contínua permitido quando a velocidade de entrada é de 2.000 rotações por minuto (r/min).

Torque de pico de partida-parada: O pico de torque start-stop é o torque que ocorre durante as fases de partida e parada. Devido à inércia rotacional da carga, pode haver um torque aplicado ao módulo de junta maior que o torque normal.

17. O que deve ser considerado antes de instalar juntas com funcionalidade volta única/múltipla volta?

Codificador de volta única: Para módulos conjuntos com encoder monovolta, é necessário ajustar a posição final de saída antes da instalação. Isso garante que dentro da faixa operacional do dispositivo não haverá ultrapassagem das posições limite do codificador de volta única (0 e 524287). Caso contrário, pode haver uma perda de contagem multivoltas durante a reinicialização do desligamento e o feedback da posição conjunta se tornará a posição de volta única do codificador final de saída.

Codificador multivoltas: Para módulos conjuntos configurados com um encoder multivoltas, não há necessidade de ajustar a posição final de saída antes da instalação. No entanto, é necessário instalar uma bateria de alimentação multivoltas de 3,6 V antes do uso. Depois, clique no botão de redefinição do codificador de extremidade de carga na interface superior do codificador do computador para eliminar o erro da bateria multivoltas. Se uma junta multivoltas não estiver conectada a uma bateria, isso ainda resultará em um erro após a próxima reinicialização do desligamento e a contagem multivoltas será perdida (ou seja, o feedback de posição se tornará a posição de volta única do o codificador final de saída).

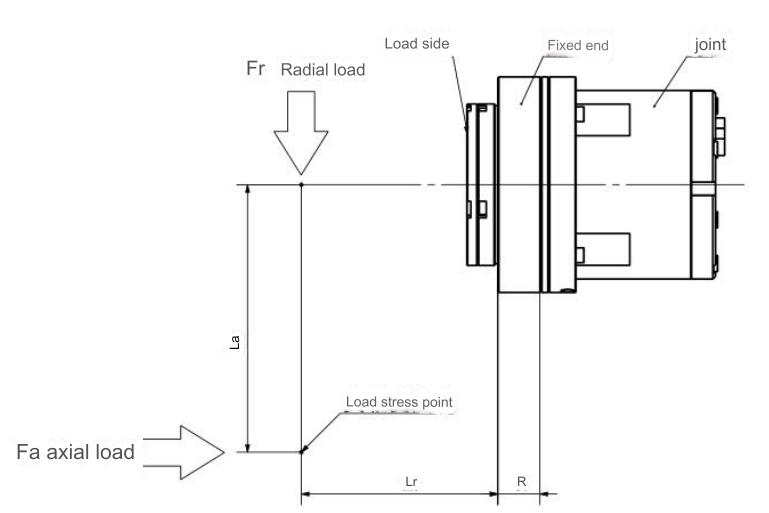

18. Como é calculada a força de torque de flexão para módulos de junta eRob?

Método de cálculo para momento estático de carga máxima (Mmax):

Confirme Mmax ≤ Mc (veja os símbolos das fórmulas na Tabela 1-2).

Mmãex=FRmãex⋅(euR+R)+Famax⋅eua

Tabela 1-1 Explicação dos símbolos das fórmulas:

- Frmax: Carga radial máxima (N ou kgf) – Consulte o diagrama de carga externa.

- Famax: Carga axial máxima (N ou kgf) – Consulte o diagrama de carga externa.

- Lr, La: __ (unidade não especificada, possivelmente metros) – Consulte o diagrama de carga externa.

- R: Offset (m) – Consulte o diagrama de carga externa na tabela de especificações de cada série.

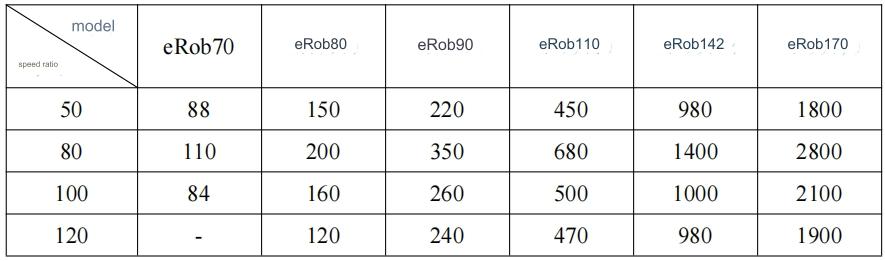

Tabela 1-2 Valores de torque permitidos para cada tipo de junta:

| Tipo de junta | Deslocamento (R) | Carga de Torque Admissível (Mc) |

|---|---|---|

| eRob70 | 0,0217m | 74 Nm / 7,6 Kgfm |

| eRob80 | 0,0239m | 124 Nm/12,6 Kgfm |

| eRob90 | 0,0255m | 187 Nm/19,1 Kgfm |

| eRob110 | 0,0296m | 258 Nm/26,3 Kgfm |

| eRob142 | 0,0364m | 580 Nm/59,1 Kgfm |

| eRob170 | 0,044m | 849 Nm/86,6 Kgfm |

Exemplo: Dada a seleção da junta eRob70H com La = 0,2m, Lr = 0,5m, Frmax = 50N e Famax = 30N.

Da Tabela 1-2, R = 0,0217m, Mc = 74 Nm.

Substitua na fórmula: Mmãex=FRmãex⋅(euR+R)+Famax⋅eua

Mmãex=50⋅(0.5+0.0217)+30⋅0.2

Mmãex=32.085Neu

Desde Mmãex(32.085Neu)≤Mc(74Neu), satisfaz os requisitos de torque de flexão.

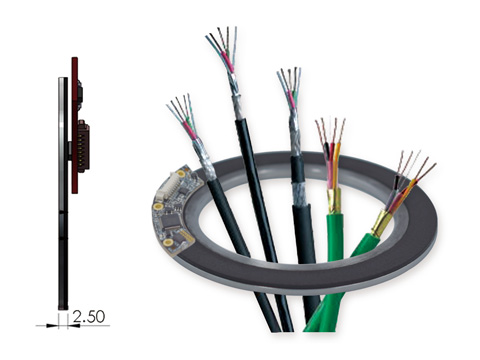

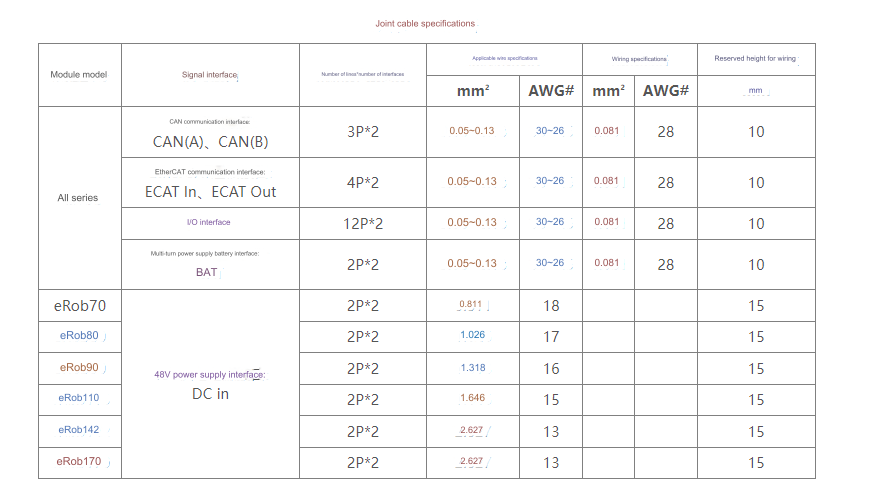

19. Quais são as especificações dos cabos e as alturas de reserva da fiação para os módulos de junta do robô eRob?

Exemplo de fiação da fonte de alimentação

Especificações do cabo comum:

20. Qual é o fenômeno da engrenagem?

Em um módulo de junta de robô, quando sujeito a um torque de impacto excessivo durante a operação, o engate entre a roda rígida e as engrenagens da roda flexível pode mudar momentaneamente, mesmo se os componentes, como a estria flexível da caixa de engrenagens, permanecerem intactos. Este fenômeno é conhecido como “reação”. O torque durante esta ocorrência é conhecido como torque de folga (consulte os valores na tabela abaixo). Se o fenômeno de folga persistir durante a operação, as partículas de desgaste geradas pela folga podem levar ao desgaste prematuro da engrenagem, reduzindo assim a vida útil dos rolamentos de acionamento harmônico.

É crucial resolver e mitigar prontamente os problemas de folga para evitar operação prolongada sob tais condições, minimizando o impacto na longevidade da engrenagem e no desempenho harmônico do rolamento de acionamento.

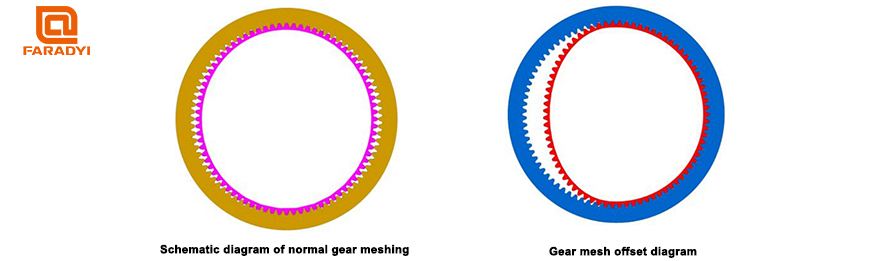

O engrenamento normal das engrenagens é mostrado no diagrama inferior esquerdo. Quando um cão é engatado, as engrenagens podem engrenar de forma anormal, conforme ilustrado no diagrama inferior direito, com um deslocamento unilateral. A operação contínua neste estado pode resultar em vibrações, causando danos à engrenagem flexível.

21. Como conectar módulos conjuntos usando TwinCAT?

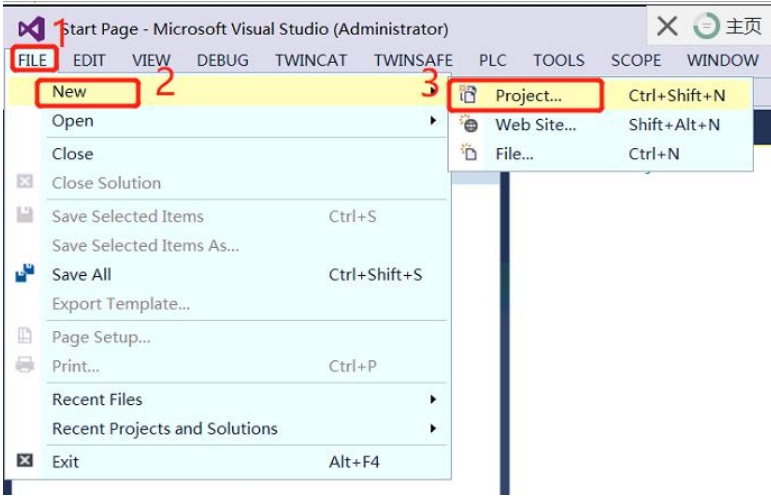

1. Conforme mostrado na Figura 1, abra a barra de menu Arquivo->Novo->Projeto e crie um novo projeto TwinCAT.

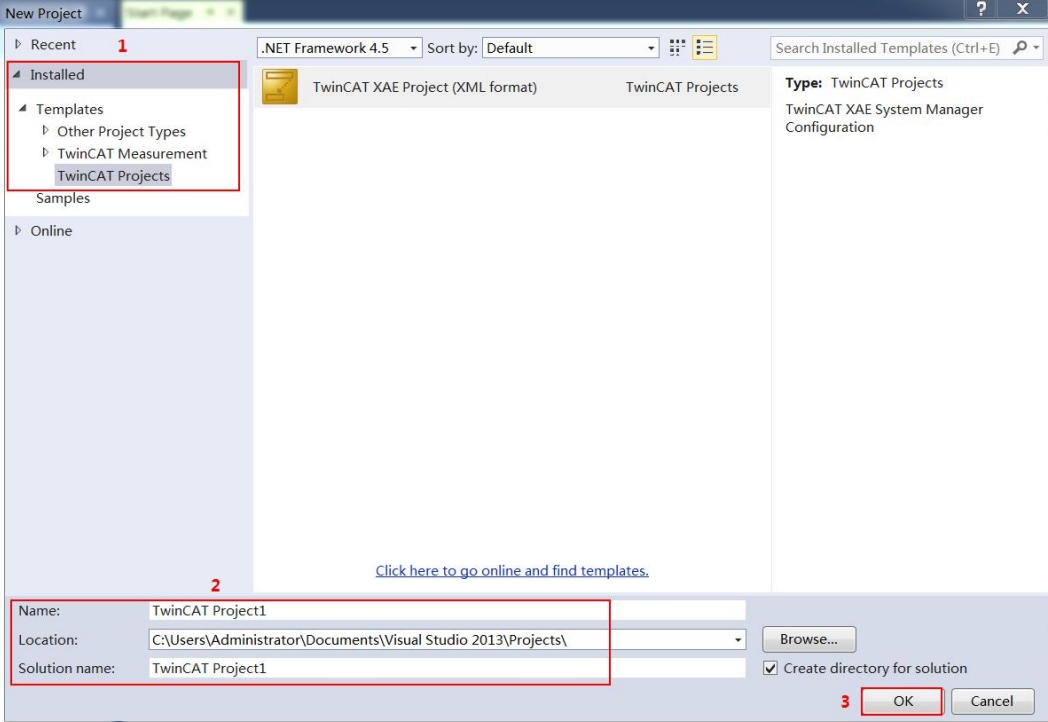

2. A janela Novo Projeto aparece (conforme mostrado na Figura 2), selecione Instalado->Modelos->Projetos TwinCAT à direita, nomeie o projeto em inglês (Nome), selecione o caminho de armazenamento do projeto (Local) e clique em “OK ”Para criar um novo Um projeto chamado “TwinCAT Project1” foi criado (Figura 3).

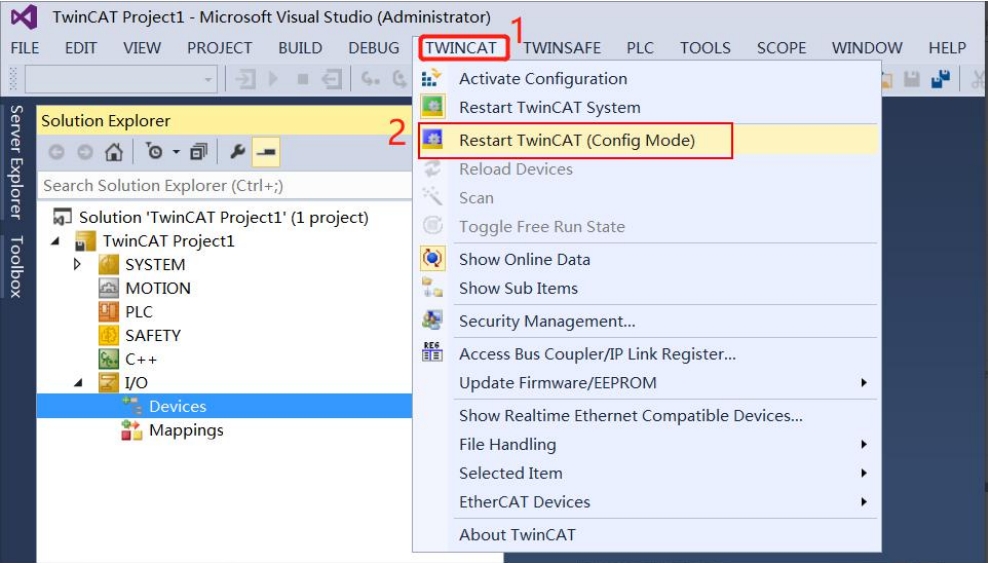

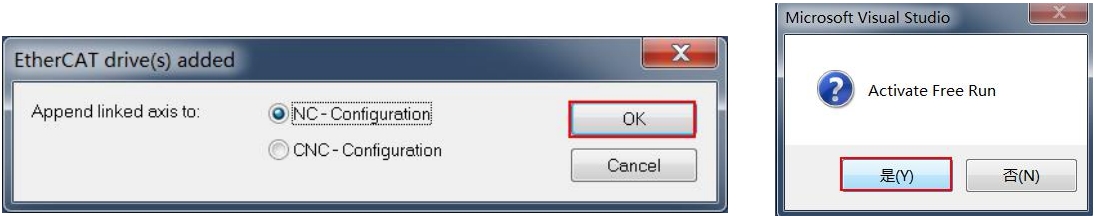

3. Conforme mostrado na Figura 4, clique em TwinCAT->Reiniciar TwinCAT (Modo de Configuração) na barra de menu. A janela do Microsoft Viusal Studio aparecerá (Figura 5) e clique no botão “OK”.

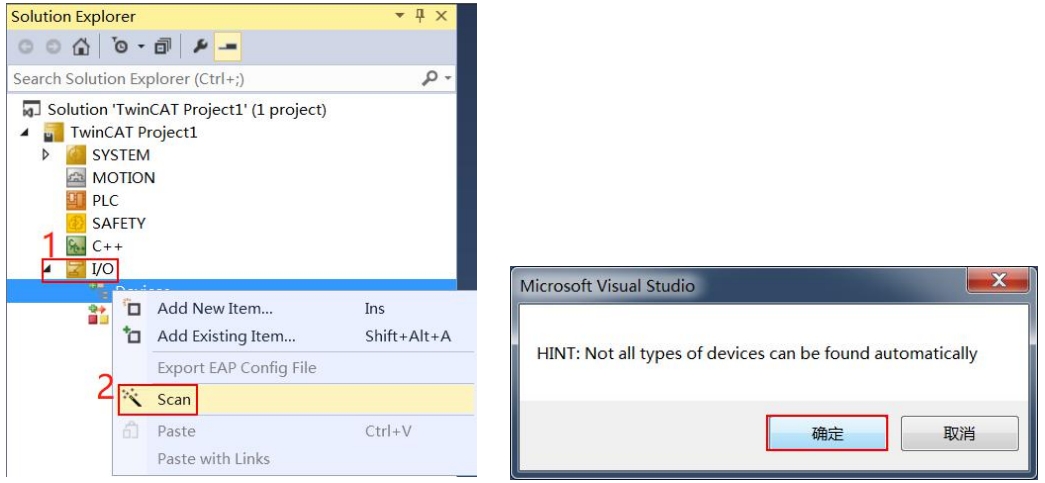

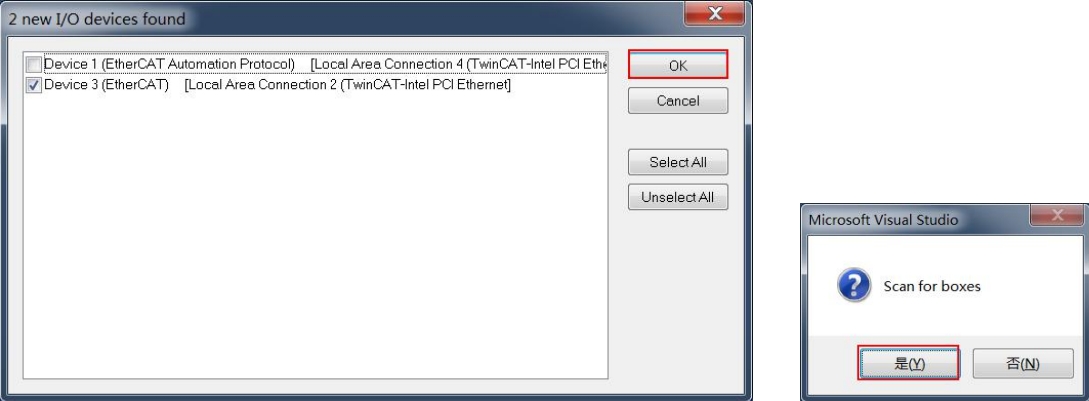

4. Conforme mostrado na Figura 6, selecione I/O no diretório do projeto, clique com o botão direito em Dispositivos->Scan, a janela do Microsoft Viusal Studio aparecerá (como mostrado na Figura 7) e clique no botão “OK”. A janela “novos dispositivos de E/S encontrados” aparece (como mostrado na Figura 8), e o dispositivo selecionado automaticamente é o dispositivo escravo verificado (se o dispositivo selecionado automaticamente não for exibido, significa que o dispositivo escravo não foi verificado , e o dispositivo precisa ser confirmado, o status de funcionamento e a conexão do cabo de rede estão normais), clique no botão “OK”. Basta clicar no botão “OK” ou “Sim” nas janelas pop-up subsequentes (Figura 9~Figura 11).

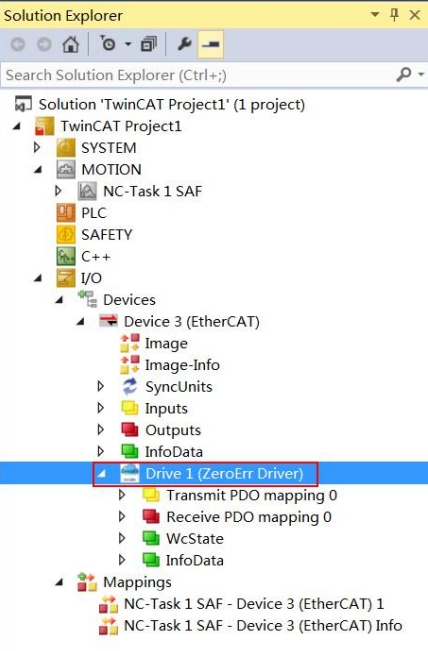

5. Neste ponto, conforme mostrado na Figura 12, o ícone do logotipo do Driver ZeroErr e o nome do dispositivo escravo Drive1 (Zerror Driver) aparecem sob o caminho IO/Devices do projeto “TwinCAT Project1”, indicando que a estação mestre escaneou e conectou com sucesso o servo driver, caso contrário, o servo drive precisa ser confirmado. Se o arquivo XML correspondente e seu caminho de posicionamento estão corretos.

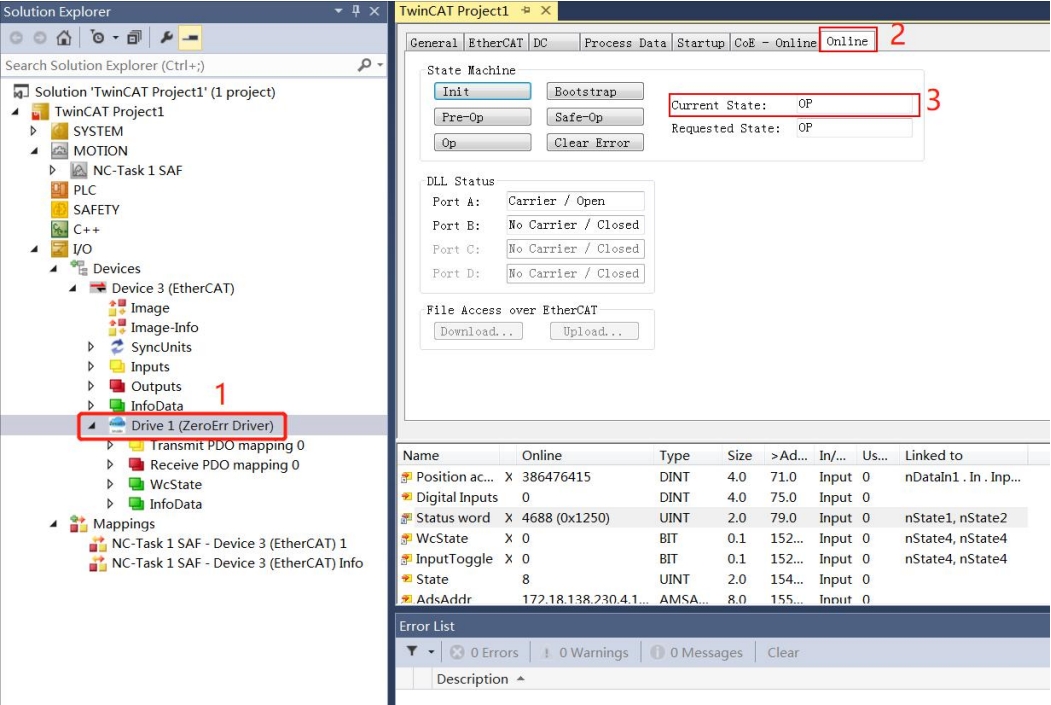

6. Conforme mostrado na Figura 13, clique no nome do dispositivo Drive1 (Zerror Driver), clique em “Online” para visualizar o status da máquina de estado do EtherCAT. Se o estado atual exibir “OP”, significa que o driver entra no modo OP normalmente.

Problemas comuns do codificador:

1. O que é um codificador magnético?

O princípio de um codificador magnético é semelhante ao de um codificador óptico, mas utiliza sinais de campo magnético. Dentro do codificador magnético existe um disco magnético e um sensor magnetorresistivo. A rotação do disco magnético provoca uma alteração na intensidade do campo magnético interno, que é detectada pelo sensor magnetorresistivo. O sinal é então processado através do circuito para gerar o sinal de saída. A resolução do codificador magnético é determinada pelo número de pólos magnéticos no disco magnético, pela quantidade de sensores magnetorresistivos e pelo método de processamento do sinal. Uma vantagem de usar princípios de campo magnético para geração de sinais é que os sinais magnéticos não são afetados por poeira, umidade, altas temperaturas ou vibrações.

Em comparação com os codificadores ópticos e de grade tradicionais, os codificadores magnéticos têm características superiores, como resistência à vibração, resistência à corrosão, resistência à poluição, resistência à interferência e uma ampla faixa de temperatura. Eles podem ser aplicados em campos onde os codificadores ópticos tradicionais podem não ser adequados. A série de encoders Faradyi Motors continua aplicável em ambientes agressivos, como áreas contaminadas com óleo, ambientes com alta vibração, alta umidade e condições de temperatura extremas. Os codificadores magnéticos são projetados especificamente para ambientes extremos e desafiadores que exigem amplas características de temperatura, resistência a vibrações e impactos intensos e altos níveis de proteção.

Além disso, nossos codificadores magnéticos apresentam circuitos de saída de sinal confiáveis, métodos de instalação simples e podem reduzir significativamente as perdas por tempo de inatividade. Normalmente usados em metalurgia, fabricação de papel e máquinas para trabalhar madeira, os codificadores magnéticos de alto desempenho encontram amplas aplicações em controle industrial, fabricação mecânica, navios, têxteis, impressão, radar, comunicação e outros campos.

A Faradyi Motors projeta e produz codificadores magnéticos de forma independente. Nossos codificadores magnéticos são conhecidos por sua estrutura simples e compacta, sem pontos de contato, longa vida útil, resistência a altas e baixas temperaturas, resistência à vibração, velocidade de resposta rápida e resiliência aos efeitos de poeira e condensação. Eles são amplamente utilizados por clientes em áreas como robótica, linhas de produção automatizadas, máquinas de montagem, elevadores, máquinas têxteis, máquinas de costura, máquinas de embalagem e impressão, máquinas-ferramentas CNC, plotters, instrumentos de medição de ângulos e muito mais.

2. Vantagens dos codificadores rotativos multivoltas?

Do codificador absoluto de volta única ao codificador absoluto multivoltas.

Os codificadores absolutos rotativos de volta única leem a posição do disco de código magnético durante a rotação para obter um código exclusivo. Quando a rotação ultrapassa 360 graus, o código retorna ao ponto inicial. Isso não segue o princípio da codificação absoluta única, e tal codificação só pode ser usada para medições dentro de uma faixa de rotação de 360 graus, conhecida como codificador absoluto de volta única.

Codificador rotativo multivoltas Faradyi

Para medições que excedem uma faixa de rotação de 360 graus, são necessários encoders absolutos multivoltas. Esses codificadores baseiam-se na codificação de volta única, adicionando voltas adicionais para expandir a faixa de medição. Esses encoders absolutos são conhecidos como encoders absolutos multivoltas. Semelhante aos codificadores de volta única, eles determinam a posição mecânica do código, garantindo que cada código de posição seja único e não repetitivo, sem a necessidade de memória.

Outra vantagem dos encoders multivoltas é sua maior faixa de medição, proporcionando redundância. Essa redundância simplifica a instalação e elimina a necessidade de encontrar o ponto zero com precisão durante a configuração. Escolher qualquer posição intermediária como ponto de partida é suficiente, simplificando significativamente o processo de instalação e depuração.

Os codificadores Faradyi oferecem resoluções de até 23 bits e 2^40 rotações, juntamente com compensação de posição ponto a ponto programável e armazenada. Esta tecnologia atinge uma precisão de codificador sem precedentes de ±2,5 segundos de arco.

3. Diferenças entre codificadores incrementais e absolutos?

Um codificador refere-se a um dispositivo que codifica sinais ou dados, convertendo-os em sinais que podem ser usados para comunicação, transmissão e armazenamento. Podem ser classificados em dois tipos principais: encoders incrementais e absolutos, com amplas aplicações em nossa produção e no dia a dia.

Classificação de codificadores:

-

Codificador incremental: Os codificadores incrementais utilizam o princípio de conversão fotoelétrica para gerar três conjuntos de pulsos de onda quadrada – fases A, B e Z. As fases de pulso A e B possuem uma diferença de fase de 90 graus, permitindo fácil determinação do sentido de rotação. A fase Z fornece um pulso para cada revolução completa, servindo como ponto de referência para posicionamento. Suas vantagens incluem um princípio de construção simples, vida útil mecânica superior a dezenas de milhares de horas, forte capacidade anti-interferência, alta confiabilidade e adequação para transmissão de longa distância. No entanto, ele não pode gerar informações de posição absoluta da rotação do eixo.

-

Codificador Absoluto: Os codificadores absolutos emitem sinais digitais diretamente. Seja em ambientes industriais ou em aplicações externas rigorosas, é crucial aumentar a eficiência, a confiabilidade e a durabilidade. Portanto, os componentes do codificador devem atender a vários requisitos, garantindo ao mesmo tempo máxima durabilidade e maior custo-benefício. Os codificadores magnéticos absolutos multivoltas da série eCoder introduzidos pela ZeroDifference Cloud Control passaram nos testes nas condições ambientais mais adversas do mundo. Esses codificadores combinam robustez confiável, precisão ultra-alta e tecnologia de comunicação avançada, abrindo uma ampla gama de áreas de aplicação altamente atraentes.

-

Codificador Absoluto Híbrido: O encoder absoluto híbrido gera dois conjuntos de informações: um conjunto para detectar posições de pólos magnéticos com funcionalidade de informação absoluta e outro conjunto idêntico às informações de saída de encoders incrementais.

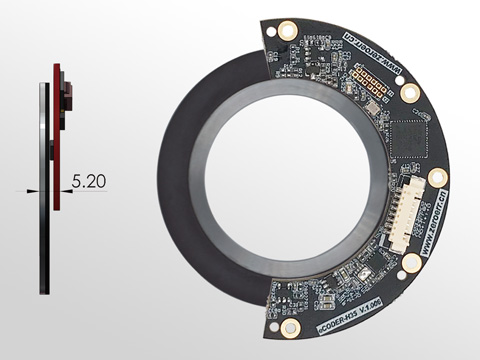

4. O que é um codificador oco?

Os codificadores ocos Faradyi apresentam um furo central de diâmetro máximo de até 83 mm, permitindo que passem facilmente por estruturas mecânicas, cabos, sistemas pneumáticos e muito mais.

Codificadores ocos Faradyi

Com design ultrafino e fixação ou travamento por placas de mola, esses encoders não necessitam de acessórios adicionais durante a instalação. Eles também fornecem absorção de choque, garantindo coaxialidade. Amplamente utilizados em aplicações que exigem alta precisão e espaços compactos, são particularmente adequados para uso com motores CC de acionamento direto.

Os cubos de suporte de precisão personalizáveis facilitam a instalação rápida e precisa.

Quando combinados com os drives incorporados em miniatura da Faradyi Motors, eles permitem o controle servo compacto.

As aplicações incluem equipamentos médicos, juntas robóticas, automação geral e máquinas-ferramentas motorizadas DD, entre outros campos.

5. Uso do codificador: Como calcular o ângulo de rotação?

Os encoders de valor absoluto fornecem uma saída posicional completa em termos de pontos de posição, compreendendo dados multivoltas e de volta única. O ponto de referência é o ponto zero absoluto do encoder (configurável pelo usuário).

É importante observar que o valor de múltiplas voltas são dados assinados de 16 bits, enquanto o valor de volta única são dados não assinados. A fórmula de cálculo é a seguinte:

Ângulo de rotação do codificador (°) = (valor de saída da posição completa do codificador/resolução de volta única) * 360 (°);

6. Como ler o valor de saída de posição completa do codificador?

A saída de posição completa do codificador de valor absoluto está em pontos de posição, consistindo em dados multivoltas e de volta única. Por exemplo, se um usuário enviar o comando 0x1A via 485:

Resposta do codificador para 0x1A, 0x00, 0x6b, 0xf6, 0x11, 0x15, 0x06, 0x00, 0x00, 0x00, 0x84; então o valor de volta única é 0x11f66b e o valor de volta múltipla é 0x000006.

O valor de saída de posição total do codificador é calculado como 0x000006 * (resolução) + 0x11f66b.

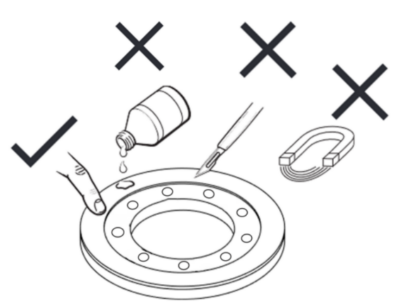

7. Causas de danos ao disco codificador?

Dano físico:

- Durante a instalação, operações inadequadas, quedas, impactos, etc., podem resultar em arranhões, arranhões ou até mesmo fraturas no disco do codificador.

- Forças externas anormais no eixo do motor podem fazer com que o disco do codificador se desloque com o eixo, causando atrito e desgaste contra a superfície magnética.

Exposição química: Sem impacto: Óleo de motor, óleo hidráulico (freio), querosene, anticongelante, detergentes, terebintina, água, água salgada.

Evite contato: Spray de gasolina, álcool, heptano.

Contato Proibido: Hidrocarbonetos aromáticos (benzeno, tolueno, xileno), cetonas, ácidos minerais (HCl, H2SO4).

8. Como instalar um disco codificador tipo split?

Métodos de instalação: A instalação pode ser feita através de ajuste interferente ou instalação adesiva com folga.

Codificador incremental: Notas de instalação:

- Evite estritamente golpes, batidas ou colisões durante a instalação para evitar danos ao cabeçote de leitura e ao disco codificador.

- Empurre suavemente o codificador na luva do eixo durante a instalação, evitando estritamente o uso de um martelo para evitar danos ao cabeçote de leitura e ao disco do codificador.

Requisitos de precisão de instalação:

- Erro máximo de instalação de altura: <0,2 mm

- Erro máximo de instalação radial: <0,2 mm

- Erro máximo de instalação de concentricidade: <0,05 mm

O erro de concentricidade do disco do codificador tem o maior impacto na precisão do codificador. Maior concentricidade contribui para melhorar ainda mais a precisão do codificador.

Aspectos elétricos:

- Os fios de saída do codificador não devem ser conectados entre si para evitar danos ao circuito de saída.

- Os fios de sinal do codificador não devem ser conectados a uma fonte de alimentação CC ou corrente CA para evitar danos ao circuito de saída.

- Dispositivos como motores conectados ao codificador devem estar bem aterrados para evitar eletricidade estática.

- Cabos blindados devem ser usados para fiação.

- Antes de ligar, verifique cuidadosamente se as especificações do produto correspondem ao modelo do encoder e se a fiação está correta.

- Para transmissão de longa distância, considere os fatores de atenuação do sinal e escolha um método de saída com baixa impedância de saída e forte capacidade anti-interferência.

- Evite o uso em ambientes com fortes ondas eletromagnéticas.

9. O que deve ser considerado ao armazenar e usar codificadores eCoder?

Precauções para uso do codificador:

-

Mantenha-se afastado de materiais magnéticos:

- Evite aproximar a parte magnética do disco codificador de materiais com campo magnético para evitar danos às trilhas magnéticas no disco codificador.

-

Evite a exposição a campos magnéticos:

- Não exponha a parte magnética do disco codificador a um campo magnético com intensidade superficial superior a 20mT, pois isso pode resultar em danos permanentes ao disco codificador.

-

Evite impacto no anel magnético:

- Durante a instalação ou armazenamento do disco codificador, tome cuidado para não impactar a superfície onde o anel magnético está localizado. Certifique-se de que o anel magnético não esteja arranhado. Não use líquidos corrosivos para limpar o disco codificador. Se houver detritos na superfície, remova-os com cuidado usando uma fita de papel sem vestígios.

-

Proteja a cabeça de leitura:

- Tome precauções para proteger a cabeça de leitura para evitar o risco de limalhas de ferro caírem diretamente sobre ela, pois isso pode danificar os componentes.

-

Conscientização sobre eletricidade estática:

- A cabeça de leitura é sensível à eletricidade estática. Sem proteção eletrostática adequada ou em um ambiente não controlado, não toque diretamente com as mãos nos circuitos eletrônicos, fios ou áreas dos sensores.

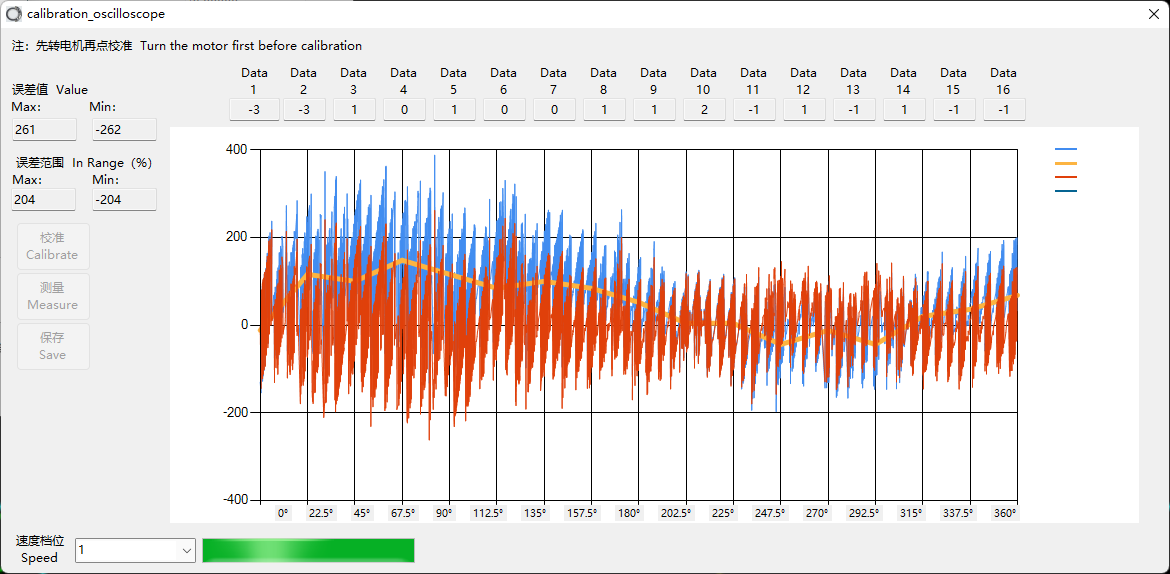

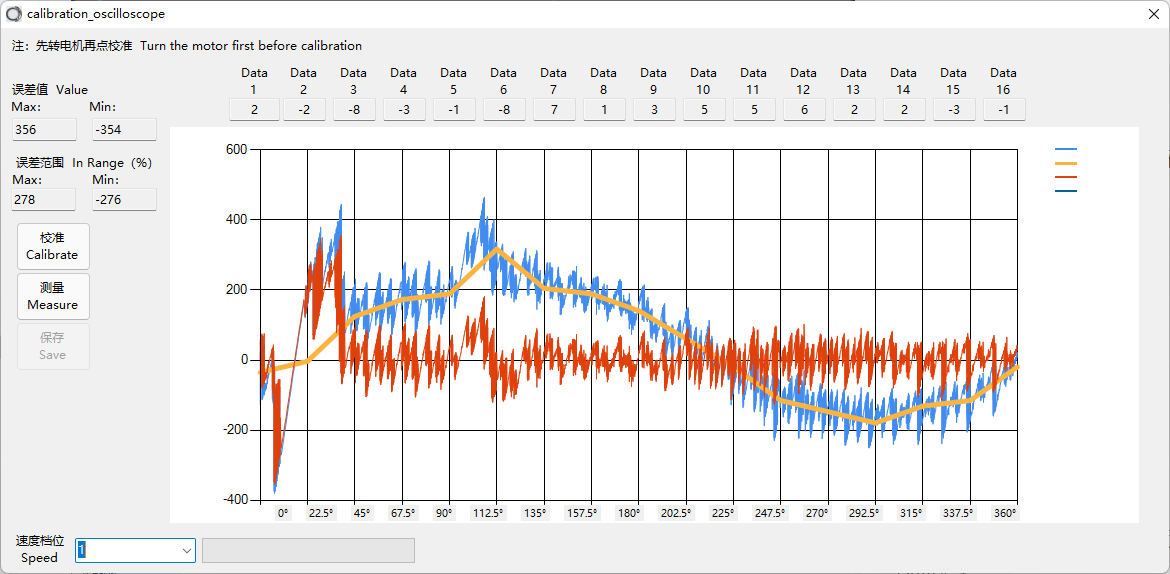

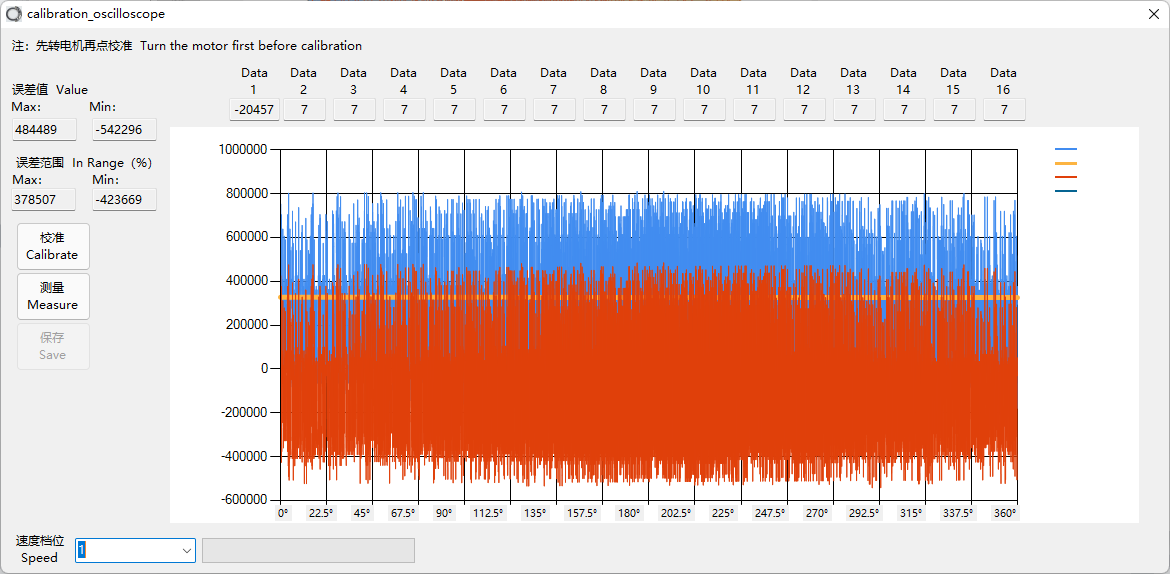

10. Quais são as falhas comuns de calibração dos codificadores eCoder?

Falha na calibração: cenários comuns

- O erro geral excede a tolerância:

Geralmente, esta forma de onda ocorre devido à instalação estrutural. Verifique ou reajuste a distância de instalação entre a cabeça de leitura e o disco de código. Consulte as instruções de instalação mecânica.

2. Possíveis causas para os picos das formas de onda:

3. Possíveis causas para formas de onda anormais:

Análise e solução de problemas para a situação dada:

Ao se deparar com tal cenário, as seguintes etapas podem ser tomadas para analisar e identificar possíveis problemas:

-

Verifique a fonte de alimentação:

- Verifique se a fonte de alimentação atende aos requisitos de tensão especificados para o encoder. Certifique-se de que a tensão fornecida esteja dentro da faixa aceitável.

-

Inspecione o codificador e o disco quanto à estabilidade:

- Examine o codificador e o disco codificador quanto a qualquer tremulação ou instabilidade durante a rotação. Certifique-se de que todos os componentes estejam bem fixados e fixados.

-

Revise a distância de instalação:

- Avalie a distância de instalação entre a cabeça do leitor e o disco codificador. Confirme se a distância está dentro do intervalo recomendado e não excessivamente distante.

-

Inspecione o disco codificador quanto a danos:

- Verifique as trilhas magnéticas do disco codificador quanto a sinais de danos. Danos às trilhas magnéticas podem causar irregularidades na forma de onda. Certifique-se de que o disco codificador não apresenta arranhões, rachaduras ou outras formas de danos.

Abordar estes aspectos deverá ajudar a identificar e resolver problemas associados à forma de onda anormal observada. Se o problema persistir, informações adicionais detalhadas sobre a configuração do sistema e as características da forma de onda seriam valiosas para análises posteriores.

11. Como suprimir o código de erro conjunto 730f sem instalar a bateria do codificador?

Código de erro 0x730F (baixa tensão da bateria) Guia de solução de problemas:

O código de erro 0x730F indica um problema de baixa tensão da bateria no codificador de junta multivoltas. Este erro é relatado através do índice de objeto 603Fh e não pode ser suprimido. É crucial resolver este erro rapidamente para garantir o bom funcionamento do módulo conjunto. Siga as etapas abaixo para solução de problemas:

Instalação de bateria multivoltas de 3,6 V:

- Antes de usar o módulo de junção com um encoder multivoltas, certifique-se de que uma bateria multivoltas de 3,6 V esteja instalada.

- Conecte o software do computador servo superior (eTunner_V13.50) e abra a interface do codificador.

- Clique no botão “Redefinir codificador do lado de carga” para limpar o erro.

- Alternativamente, use o barramento EtherCAT/CANopen para escrever '1' no índice de objeto 2242h para limpar o erro.

Referência do manual do usuário:

- Consulte o manual do usuário do módulo de junta (versão 3.14) para obter instruções detalhadas sobre como usar a funcionalidade multivoltas e como lidar com erros relacionados à bateria.

- Preste atenção especial à seção 10.4 (“Posições das juntas e precauções para uso da funcionalidade multivoltas”) e seção 11.4 (“Tratamento de erros relacionados à bateria”).

Tratamento de erros de baixa tensão de bateria (0x730F):

- Se a junta multivoltas não estiver conectada à bateria ou a tensão da bateria estiver baixa, o codificador poderá perder dados multivoltas e disparar o erro 0x730F.

- Siga as instruções do manual do usuário para solucionar problemas de baixa tensão da bateria, o que pode envolver a substituição da bateria e a execução da operação de reinicialização correta.

Outras possíveis causas:

- Verifique o uso correto da bateria, garantindo que o tipo correto de bateria seja usado.

- Inspecione o circuito da bateria quanto a quaisquer anormalidades que possam levar ao consumo rápido.

Solução adicional de problemas:

- Se o erro persistir, consulte o suporte técnico ou o fabricante para obter orientações adicionais.

- Certifique-se de que todas as etapas descritas no manual do usuário sejam seguidas com precisão.

A abordagem sistemática desses pontos deve ajudar a resolver o erro de baixa tensão da bateria (0x730F) no codificador de junta multivoltas.

12. Por que a posição de giro único muda após a reinicialização do codificador?

Guia de solução de problemas para alterações na posição de giro único após reinicialização:

Se a posição de giro único sofrer alterações após uma reinicialização, pode ser devido a erros de instalação que excedem os requisitos básicos ou anomalias de calibração (erros não calibrados ou de calibração > 90%). Siga as etapas abaixo para avaliar e resolver o problema:

Verifique se há saltos regulares:

- Observe se há saltos regulares e sistemáticos na posição de giro único.

- Para modelos eCoder 18/11/20, espere saltos de aproximadamente 11°, e para eCoder 35/45/65, saltos de cerca de 5°.

Calcular alcance de salto:

- Calcule o alcance do salto usando a fórmula:

(117167 - 108981) / 524288 * 360 ≈ 5,6°. - Verifique se os saltos observados estão dentro da faixa esperada, indicando padrões regulares.

- Calcule o alcance do salto usando a fórmula:

Use a ferramenta eCoder Serialport:

- Utilize o software eCoder_Serialport_Tool_V1.8_3.5 (disponível no site oficial).

- Execute novamente o processo de calibração usando o software.

- Se os erros de calibração excederem 90%, inspecione a instalação do cabeçote de leitura e do disco de código para verificar a conformidade com os requisitos básicos. Consulte o manual do codificador “Faradyi_eCoder_Manual_Ver1.7,” Capítulo 3, para obter os requisitos de instalação.

Recalibração após garantir a conformidade da instalação:

- Após confirmar que a instalação atende aos requisitos básicos, refaça o processo de calibração.

Seguindo estas etapas, você pode identificar e resolver problemas relacionados a alterações na posição de giro único após uma reinicialização. A calibração regular e o cumprimento dos requisitos de instalação são cruciais para manter leituras precisas do codificador.

Pergunta geral do pedido:

1. Como encomendar?

Envie-nos uma pergunta → Receba nossa cotação → Negociar detalhes → Confirme a amostra → Assinar contrato/depósito → Produção em massa → carga pronta → Saldo/entrega → Maior cooperação

2. Que tal o pedido de amostra?

A amostra está disponível para você. Entre em contato conosco para obter detalhes. Assim que cobrarmos a taxa de amostra, sinta-se à vontade, será reembolsado quando você fizer o pedido formal.

3. Qual forma de envio está disponível?

Dhl, UPS, Fedex, Tnt, Ems, China Post, mar estão disponíveis. As outras formas de envio também estão disponíveis, entre em contato conosco se precisar enviar por outra forma de envio.

4. Quanto tempo leva para produzir e enviar a entrega?

O tempo de entrega depende da quantidade que você pede. Geralmente leva de 15 a 25 dias úteis.

5. Meu pacote tem produtos faltando. O que posso fazer?

Entre em contato com nossa equipe de suporte e confirmaremos seu pedido com o conteúdo do pacote. Pedimos desculpas por qualquer inconveniente.

6. Como confirmar o pagamento?

Aceitamos pagamento por T/T, Paypal, as outras formas de pagamento também podem ser aceitas, entre em contato conosco antes de pagar pelas outras formas de pagamento. Também está disponível o depósito 30-50%, o saldo em dinheiro deve ser pago antes do envio.